探究渣漿泵葉輪鑄造工藝的改進措施

格式:pdf

大小:227KB

頁數(shù):2P

人氣 :68

4.3

伴隨著科學的進步,各類機械逐漸取代人力,各行業(yè)逐漸采用機械化設備進行生產經營活動。渣漿泵是廣泛應用于礦山和水電行業(yè)的機械部件,主要用于運輸固液混合物料,目前應用較為廣泛的是離心式渣漿泵,其工作原理是通過電動機供應動力,致使葉輪產生高速運轉,產生離心力,將葉輪中心部分的空氣抽空形成真空區(qū)域,運用氣壓或者是水壓差將固液混合物料壓入運輸管道之中。因此,葉輪是渣漿泵結構中的一個重要部分,葉輪的質量將會影響渣漿泵的工作效率及使用壽命等等。

渣漿泵葉輪鑄造工藝的改進

格式:pdf

大小:151KB

頁數(shù):3P

介紹了鑄件的結構和技術要求,對采用原工藝所帶來的氣孔、縮孔等缺陷分析后,進行了改進:將原來的冷冒口改為熱冒口,提高了補縮效率;冒口座由砂芯帶出,保證了冒口座周圍型砂的樹脂加入量和緊實度;用熱風機在200℃下烘烤砂型(芯),防止砂型(芯)吸收水分,同時降低澆注溫度,減少樹脂砂的發(fā)氣量。最終使鑄件合格率由50%提高到90%。

渣漿泵葉輪鑄造工藝的優(yōu)化設計

格式:pdf

大小:123KB

頁數(shù):2P

渣漿泵葉輪作為渣漿泵的主要過流部件,鑄件質量要求很高。葉片和蓋板較厚的葉輪有一定的生產難度,本文通過對鑄造缺陷深入分析和工藝優(yōu)化設計,使鑄件合格率有了大幅提升。

編輯推薦下載

渣漿泵葉輪鑄造工藝的優(yōu)化設計

格式:pdf

大小:112KB

頁數(shù):2P

4.7

渣漿泵在礦山、電力等行業(yè)應用廣泛,葉輪作為渣漿泵的核心部件,其質量關系到渣漿泵的使用壽命,因此不能有縮孔等鑄造缺陷。部分渣漿泵葉輪葉片蓋板較厚,生產難度較大,鑄造氣孔、縮孔等問題頻發(fā)。對此我們深入分析原因,對原工藝進行優(yōu)化設計,取得了很好的效果。

渣漿泵葉輪鑄造工藝的優(yōu)化設計

格式:pdf

大小:126KB

頁數(shù):2P

4.8

渣漿泵葉輪的葉片和蓋板較厚,易產生鑄造缺陷。為保證鑄件的質量,分析了鑄造缺陷產生的原因,并提出了鑄造工藝優(yōu)化設計的方案,使鑄件合格率有了大幅提升。

渣漿泵葉輪鑄造工藝改進措施熱門文檔

脫硫泵葉輪的鑄造工藝

格式:pdf

大小:143KB

頁數(shù):2P

4.4

脫硫泵葉輪葉片扭曲度大,鑄件形狀較復雜,有一定的生產難度.針對葉輪鑄件的結構及技術要求,確定了材料化學成分,改進了鑄造工藝參數(shù).通過合理設計鑄造工藝,得到了脫硫泵葉輪鑄件的最佳工藝方案.

脫硫泵葉輪鑄造工藝的優(yōu)化設計

格式:pdf

大小:694KB

頁數(shù):1P

4.8

脫硫泵葉輪的鑄造成型由于鑄件結構扭曲大,材質脆性高在鑄造行業(yè)是一個難題,本文通過鑄造工藝優(yōu)化來避免鑄造缺陷的產生,從而使鑄件達到要求.

泵用新型高效葉輪的鑄造工藝

格式:pdf

大小:218KB

頁數(shù):3P

4.4

介紹了新型不銹鋼葉輪的結構特點,通過對砂型鑄造葉輪工藝方案的改進設計,系統(tǒng)分析了凹坑類氣孔缺陷產生的因為.工藝試驗結果表明,采用堿性酚醛樹脂砂制芯和平做立澆工藝等方法,可消除由于排氣不暢使葉輪產生的凹坑類氣孔缺陷.

大型高鉻鑄鐵葉輪鑄造工藝研究

格式:pdf

大小:119KB

頁數(shù):2P

4.4

高鉻鑄鐵具有良好的耐磨性,但它是一種脆性材料,通常只用于形狀簡單、體積較小的鑄件。通過設計合理的鑄造工藝和嚴格的生產過程,成功地生產出了形狀復雜、重量較大的高鉻鑄鐵葉輪。

渣漿泵葉輪鑄造工藝改進措施精華文檔

大型高鉻鑄鐵挖泥泵葉輪鑄造工藝研究

格式:pdf

大小:2.0MB

頁數(shù):2P

4.6

高鉻鑄鐵具有良好的耐磨性,但由于其高脆性,通常只用于生產形狀簡單,體積較小的鑄件,為了用高鉻鑄鐵生產挖泥泵葉輪,進行了相應的工藝試驗。通過合理的設計鑄造工藝,利用計算機凝固模擬技術,同時嚴格控制現(xiàn)場生產過程,可成功地生產出形狀復雜,質量較大的高鉻鑄鐵葉輪。其工藝可供同行參考。

航空離心泵中葉輪誘導輪快速鑄造工藝研究

格式:pdf

大小:1.8MB

頁數(shù):4P

4.7

為了改善閉式葉輪、誘導輪加工周期長、成本高的現(xiàn)狀,基于ps粉激光成形技術實現(xiàn)快速鑄造,大幅度降低葉輪、誘導輪的制造成本并提高生產效率。結果表明,經過鑄件裝配后的臺架壽命試驗,滿足航空離心泵產品要求。該方法優(yōu)化了現(xiàn)有制造工藝,并為其他復雜航空薄壁零件制造工藝提供技術參考。

結構特殊的大型挖泥泵葉輪鑄造工藝設計及模擬

格式:pdf

大小:1.0MB

頁數(shù):3P

4.4

隨著國家對海洋、湖泊開發(fā)力度的加大,疏浚產品市場日益火熱,近期我公司承接了某公司的一批挖泥泵葉輪的生產任務,客戶對葉輪質量要求很高,鑄件材質采用高鉻白口鑄鐵,鑄件外觀必須平整,流道光潔且表面沒有影響使用的夾渣、冷隔、氣孔、縮松及裂紋等鑄造缺陷,硬度大于50hrc。該批葉輪直徑2500mm,5枚主葉片,葉片厚度60mm,蓋板主要厚度45mm,軸頭部位厚度為

海水循環(huán)泵雙相不銹鋼葉輪鑄造工藝設計

格式:pdf

大小:847KB

頁數(shù):4P

4.4

分析了雙相不銹鋼海水循環(huán)泵葉輪的結構特點和鑄造工藝難點,針對鑄件尺寸及質量大、葉片薄、面積大且壁厚不均勻、熱節(jié)點分散等特點,利用計算機模擬鑄件凝固過程,預測缺陷部位,進行了鑄造工藝設計,著重解決鑄造過程中易出現(xiàn)的縮孔、縮松、裂紋等缺陷。經生產驗證,鑄件的外形尺寸、健全性、力學性能及無損探傷等均滿足技術要求,為生產高質量的大型超級雙相不銹鋼葉輪提供了經驗和技術數(shù)據(jù)。

鋁合金渦輪低壓鑄造工藝的改進

格式:pdf

大小:121KB

頁數(shù):2P

4.6

鋁合金渦輪是鐵路機車上的重要配件,其零件如圖1所示。鑄件重為42kg,結構復雜,要求在0.5mpa壓力下進行水壓試驗,保壓5min不許有任何泄漏。此鑄件壁厚不均勻,薄壁處的葉片3.4mm,厚壁處70~90mm,葉片不能有冷隔、缺肉、相互串通等缺陷,增加了鑄造生產的難度。對這種高氣密性的要求,決定了鑄件內部不得有任何影響氣密性的砂眼、氣孔、縮孔和縮松等鑄造缺陷。鋁合金渦輪鑄件是采用樹脂砂砂芯、金屬型低壓鑄造工藝生產的,以往在生產過程中由于工藝

渣漿泵葉輪鑄造工藝改進措施最新文檔

葉輪低壓鑄造工藝與模具設計方案優(yōu)化研究

格式:pdf

大小:817KB

頁數(shù):3P

4.8

論述了葉輪低壓鑄造和石膏芯的制造工藝過程和特點,以及葉輪低壓鑄造模具設計方案優(yōu)化,分析了低壓鑄造生產工藝流程以及工序操作特點。利用pro/engineer軟件進行建模,分析了施加冷卻裝置的兩種不同方案,最后通過magmasoft軟件進行優(yōu)化擇優(yōu)。

渣漿泵計算

格式:pdf

大小:103KB

頁數(shù):3P

4.7

揚程計算 第一種:h=d+s+hf1+hf2+h3+pd-ps 第二種:h=d-s+hf1+hf2+hf3+pd-ps 第三種:h=d+s+hf1+hf2+hf3+pd-ps d181818 s444 pd-ps141414 hf14104 hf2101010 hf3101010 h605860 渣漿軸功率計算公式 n=h*q*a*g/(n*3600) 揚程h75mh2o 流量q147m3/h 渣漿密度a1kg/m3 重力加速度g10 效率n0.5 計算軸功率n61.25kw 電機功率還要考慮傳動效率和安全系數(shù)。一般直聯(lián)取1,皮帶取0.96,安全系數(shù)1.2 直連軸功率nz73.5kw 皮帶軸功率np70.56kw 排出幾何高度,m;取值:高于泵入口中心線 吸入幾何高度,m;取值:高于

鋁合金多翼式窄型腔風機葉輪的整體砂型鑄造工藝

格式:pdf

大小:213KB

頁數(shù):4P

4.3

提出一種前向多翼式窄型腔風機葉輪的整體鑄造工藝,采用活動葉片式模型制作出葉輪型芯,實現(xiàn)了葉輪的整體砂型鑄造,解決了窄腔型、封閉式結構葉輪整體鑄造時無法脫模的技術難題;采用該工藝整體鑄造的風機葉輪不僅鑄造精度高、強度高、質量好,而且鑄造成本低,生產效率高。實踐證明,本工藝可廣泛應用于各種多翼式葉輪的整體澆注。

磷酸料漿泵葉輪鑄件的制造工藝

格式:pdf

大小:1.4MB

頁數(shù):4P

4.4

針對磷酸料漿泵葉輪材料鑄造工藝的難點,介紹了磷酸料漿泵葉輪cr30a材質的生產工藝,分析試生產時cr30a葉輪鑄件存在的縮孔、裂紋等缺陷問題,改善工藝的補縮系統(tǒng)和澆注系統(tǒng),進一步利用計算機模擬進行分析優(yōu)化,對澆注位置、冒口、冷鐵的設計、熔煉工藝及熱處理工藝等參數(shù)進行控制,成功研制了滿足磷酸料漿泵的葉輪鑄件,成功應用于國內某企業(yè)。

鑄造工藝圖解

格式:pdf

大小:1.1MB

頁數(shù):10P

4.7

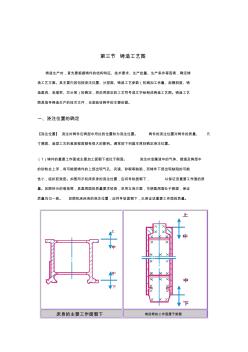

第三節(jié)鑄造工藝圖 鑄造生產時,首先要根據(jù)鑄件的結構特征、技術要求、生產批量、生產條件等因素,確定鑄 造工藝方案。其主要內容包括澆注位置、分型面、鑄造工藝參數(shù)(機械加工余量、起模斜度、鑄 造圓角、收縮率、芯頭等)的確定,然后用規(guī)定的工藝符號或文字繪制成鑄造工藝圖。鑄造工藝 圖是指導鑄造生產的技術文件,也是驗收鑄件的主要依據(jù)。 一、澆注位置的確定 【澆注位置】澆注時鑄件在鑄型中所處的位置稱為澆注位置。鑄件的澆注位置對鑄件的質量、尺 寸精度、造型工藝的難易程度都有很大的影響。通常按下列基本原則確定澆注位置。 (1)鑄件的重要工作面或主要加工面朝下或位于側面。澆注時金屬液中的氣體、熔渣及鑄型中 的砂粒會上浮,有可能使鑄件的上部出現(xiàn)氣孔、夾渣、砂眼等缺陷,而鑄件下部出現(xiàn)缺陷的可能 性小,組織較致密。如圖所示機床床身的澆注位置,應將導軌面朝下,以保證該重要工作面的質 量。如圖所示的卷揚筒,

特大型高強度孕育鑄鐵葉輪泵鑄件的鑄造工藝

格式:pdf

大小:66KB

頁數(shù):未知

4.6

本文介紹特大型高強度孕育鑄鐵葉輪泵的造型工藝、沖天爐熔煉工藝,鐵水孕育處理,爐前檢驗和澆注方法.

大型飛輪鑄鐵件鑄造工藝的改進

格式:pdf

大小:393KB

頁數(shù):未知

4.5

針對大型飛輪鑄鐵件內部縮孔及冒口頸處輪緣組織粗大等鑄造缺陷問題(鑄件成品率僅達65%),進行了工藝改進。取消了補縮冒口,采用無冒口工藝。利用高梯形截面環(huán)形橫澆道和多個扁梯形截面的內澆道實現(xiàn)對飛輪鑄件的補縮及自補縮,外加冷鐵配合使用以及包內孕育等一系列有效措施,能夠有效地解決厚壁大型鑄鐵件的縮孔及鑄件局部晶粒粗大的問題,生產出的鑄件能夠滿足使用性能要求,成品率提高到100%。

鋁錠鑄造工藝

格式:pdf

大小:16KB

頁數(shù):5P

4.8

鋁錠鑄造工藝 產品質量的好壞主要在這一步驟,而且整個鑄造工藝,也是以這一過程為主。鑄造過程 是一個由液態(tài)鋁冷卻、結晶成為固體鋁錠的物理過程。 1.連續(xù)澆鑄 連續(xù)澆鑄可分為混合爐澆鑄和外鑄兩種方式。均使用連續(xù)鑄造機。混合爐澆鑄是將 鋁液裝入混合爐后,由混合爐進行澆鑄,主要用于生產重熔用鋁錠和鑄造合金。外鑄是由抬 包直接向鑄造機澆鑄,主要是在鑄造設備不能滿足生產,或來料質量太差不能直接入爐的情 況下使用。由于無外加熱源,所以要求抬包具有一定的溫度,一般夏季在690~740℃,冬 季在700~760℃,以保證鋁錠獲得較好的外觀。 混合爐澆鑄,首先要經過配料,然后倒人混合爐中,攪拌均勻,再加入熔劑進行精煉。 澆鑄合金錠必須澄清30min以上,澄清后扒渣即可澆鑄。澆鑄時,混合爐的爐眼對準鑄造 機的第二、第三個鑄模,這樣可保證液流發(fā)生變化和換模時有一定的機動性。爐眼和鑄造機

渣漿泵型號意義

格式:pdf

大小:2.2MB

頁數(shù):11P

4.7

. 可編輯范本 一、.渣漿泵的用途 渣漿泵可廣泛用于礦山,電力、冶金、煤炭、環(huán)保等行業(yè)輸送含有磨蝕性固體顆粒的漿體。如 冶金選 渣漿泵 礦廠礦漿輸送,火電廠水力除灰、洗煤廠煤漿及重介輸送,疏浚河道,河流清淤等。在化工產業(yè), 也可輸送一些含有結晶的腐蝕性漿體。 首先,在選礦廠的應用,80%左右都是用在礦山行業(yè)選礦廠。由于礦石初選工況較為惡劣,因此 在這一工段,渣漿泵的使用壽命普遍較低。當然,不同的礦石,磨蝕性也不一樣。如在精礦輸送等 工段相對磨蝕性減小,泵的整體使用壽命也就較長。所以一般用戶在采購過程中經常問到供應商的 產品的使用壽命問題時候,嚴格講任何一家生產商等都不會毫無根據(jù)的為用戶承諾一個準確使用壽 命周期,因為過流部件的使用壽命(耐磨耐腐蝕件)的壽命取決于多種不同因素,工況的的多樣性 和復雜性導致同樣品質的材質的使用壽命是有差異的。但是在前期選型階段可以讓有實力的生產廠 家為其

渣漿泵葉輪鑄造工藝改進措施相關

文輯推薦

知識推薦

百科推薦

職位:室內設計師學徒

擅長專業(yè):土建 安裝 裝飾 市政 園林