格式:pdf

大小:7KB

頁數(shù): 2頁

一、表面處理及質(zhì)量要求 1、對(duì)普通鋼材以噴砂法進(jìn)行除銹處理, 除盡鐵銹、氧化皮等雜物。 表面處理質(zhì)量控制應(yīng)達(dá)到 GB8923 規(guī)定的 “涂裝前鋼材表面銹蝕等級(jí)和除銹等級(jí) ”標(biāo)準(zhǔn)規(guī)定的 Sa2.5級(jí),表面粗糙度 35-75um,噴砂后 將砂塵除盡。 2、噴砂后的鋼材應(yīng)在 4 小時(shí)之內(nèi)完成任務(wù)第一道油漆涂裝。 如果采用 ET-98 無機(jī)磷酸鹽長(zhǎng)效型富 鋅涂料作為底漆,一般除油、除銹即可 ,可不噴砂、拋丸,而用鋼絲刷、磨光機(jī)或鋼砂紙?zhí)幚恚?帶微銹的情況下涂刷施工。 3、如遇焊接部位,一般在燭焊接后的 72小時(shí)之內(nèi)不進(jìn)行涂裝。 4、對(duì)鍍鋅層必須采用輕掃級(jí)噴砂法去除灰層、油污等雜質(zhì),然后涂刷 70-H 環(huán)氧鐵紅防腐漆。 二、涂裝環(huán)境條件 % j& Z, |! y, q$ ?* K& U/ l 涂裝環(huán)境對(duì)漆膜的質(zhì)量有很大的影響, 為保證涂裝質(zhì)量, 對(duì)涂裝環(huán)境提出如下要求: , {% _- ?3 S%

格式:pdf

大小:744KB

頁數(shù): 32頁

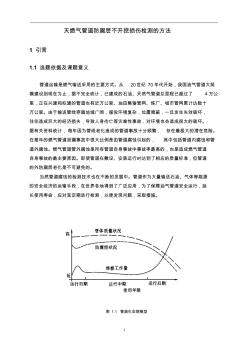

1 天燃?xì)夤艿婪栏瘜硬婚_挖損傷檢測(cè)的方法 1 引言 1.1 選題依據(jù)及課題意義 管道運(yùn)輸是燃?xì)廨斔筒捎玫闹饕绞健?20世紀(jì) 70年代開始,我國(guó)油氣管道大規(guī) 模建設(shè)到現(xiàn)在為止,據(jù)不完全統(tǒng)計(jì),已建成的石油、天然氣管道總里程已超過了 4萬公 里,正在興建和擬建的管道也有近萬公里、油田集輸管網(wǎng)、煉廠、城市管網(wǎng)累計(jì)達(dá)數(shù)十 萬公里。由于輸送管線穿越地域廣闊,服役環(huán)境復(fù)雜,位置隱蔽,一旦發(fā)生失效破壞, 往往造成巨大的經(jīng)濟(jì)損失,導(dǎo)致人身傷亡等災(zāi)難性事故,對(duì)環(huán)境也會(huì)造成很大的破壞。 據(jù)有關(guān)資料統(tǒng)計(jì),每年因?yàn)楣芫€老化造成的管道事故十分頻繁, 存在著極大的潛在危險(xiǎn)。 在每年的燃?xì)夤艿佬孤┦鹿手泻艽蟊壤怯晒艿栏g引起的, 其中包括管道內(nèi)腐蝕和管 道外腐蝕。燃?xì)夤艿拦芡飧g是所有管道自身事故中事故率最高的,也是造成燃?xì)夤艿?自身事故的最主要原因。即使管道在敷設(shè)、安裝運(yùn)行時(shí)達(dá)到了相應(yīng)的質(zhì)量標(biāo)準(zhǔn),但管道 的外防

熱門知識(shí)

燃?xì)夤艿婪栏?/span>精華知識(shí)

燃?xì)夤艿婪栏?/span>-

話題: 暖通空調(diào)zhuxin1234

最新知識(shí)

燃?xì)夤艿婪栏?/span>相關(guān)問答

燃?xì)夤艿婪栏?/span>燃?xì)夤艿婪栏R(shí)來自于造價(jià)通云知平臺(tái)上百萬用戶的經(jīng)驗(yàn)與心得交流。

注冊(cè)登錄

造價(jià)通即可以了解到相關(guān)燃?xì)夤艿婪栏钚碌木A知識(shí)、熱門知識(shí)、相關(guān)問答、行業(yè)資訊及精品資料下載。同時(shí),造價(jià)通還為您提供材價(jià)查詢、測(cè)算、詢價(jià)、云造價(jià)等建設(shè)行業(yè)領(lǐng)域優(yōu)質(zhì)服務(wù)。手機(jī)版訪問:

- 燃?xì)鉄崴?

- 燃?xì)鉅t增壓泵

- 燃?xì)獗趻鞝t水泵哪個(gè)好

- 燃?xì)鉅t循環(huán)水泵多少錢

- 格蘭富燃?xì)馑眯吞?hào)

- 燃?xì)獗趻鞝t管道安裝圖

- 青島燃?xì)夤艿腊惭b

- 燃?xì)夤艿腊惭b設(shè)計(jì)

- 引黃南干二級(jí)泵站進(jìn)水壓力鋼管內(nèi)壁防腐施工技術(shù)措施

- 中低壓燃?xì)夤艿拦こ藤|(zhì)量控制及常見問題處理教學(xué)提綱

- 新型防腐管材鋼骨架塑料(HDPE)復(fù)合管

- 中國(guó)(上海)國(guó)際表面工程與防腐蝕技術(shù)及設(shè)備展覽會(huì)

- 原子吸收光譜法測(cè)定防腐木材中銅含量的不確定度評(píng)定

- 工藝場(chǎng)站及閥室地上管道及設(shè)備外防腐層材料技術(shù)規(guī)格書

- 化工原理、松香施膠劑、木材防腐研討會(huì)

- 冷卻水系統(tǒng)管道沖洗與管內(nèi)防腐檢驗(yàn)批驗(yàn)收質(zhì)量驗(yàn)收記錄

- 江蘇LNG外輸管道工程管線橋防腐管預(yù)制施工工藝改進(jìn)

- 二建機(jī)電工程教材防腐蝕與絕熱工程施工技術(shù)

- GB50224-2010建筑防腐蝕工程施工質(zhì)量驗(yàn)收規(guī)范

- GB50393-2008鋼質(zhì)石油儲(chǔ)罐防腐蝕工程技術(shù)規(guī)范

- 吸收塔防腐施工安全系統(tǒng)專項(xiàng)方案設(shè)計(jì)

- 中國(guó)重防腐涂料市場(chǎng)運(yùn)行態(tài)勢(shì)及未來五年投資規(guī)劃研究報(bào)告

- 筏板基礎(chǔ)防腐專項(xiàng)施工方案

- 海港工程混凝土結(jié)構(gòu)防腐蝕技術(shù)規(guī)范

- IPN8710防腐涂料

- 長(zhǎng)輸管道安全

- 長(zhǎng)輸管道自動(dòng)化技術(shù)

- 油氣管道輸送技術(shù)

- 油氣管道防腐蝕工程

- 室內(nèi)管道支吊架

- 管道警示帶

- 管道測(cè)試樁

- 管道木托廠家

- 中緬原油管道

- 室外管道安裝圖集

- 人工濕地管道

- 鋼質(zhì)管道外腐蝕控制規(guī)范

- 預(yù)應(yīng)力管道

- 管道探傷

- 礫石管道阻火器

- 安裝自來水管道工程

- 螺旋鋼管廠中沃管道

- 室外消防管道管材

- 管道閉水試驗(yàn)氣囊

- 管道閉水試驗(yàn)水位

- 管道閉水試驗(yàn)步驟

- 管道工資格證

- 管道工是做什么的

- 精密管道過濾器

- 管道井內(nèi)未防火封堵

- 聚四氟乙烯管道

- 鋼筋混凝土管道價(jià)格

- 地下車庫(kù)噴淋管道安裝

- 消防管道顏色規(guī)范

- 新房門口有消防栓管道