太鋼—等高鋁磚和武鋼鎂碳磚的腐蝕機理研究

格式:pdf

大小:2.8MB

頁數:11P

人氣 :79

4.5

一、引言 隨著冶煉過程的強化,盛鋼桶襯磚的損毀日益加劇,對材質的要求越來越苛刻,搞清襯磚的損壞機理,以適應發展鋼鐵生產、節約材料、提高經濟效益的需要,不僅有理論意義,更重要的是可以直接收到實際的經濟效果。 太鋼一等高鋁磚是目前國內盛鋼桶襯磚使用壽命最高的,武鋼鎂碳磚是國內首次應用于盛鋼桶襯磚,效果良好,因而對它們的研究就顯得更有意義了。

TiN提高鎂碳磚抗渣侵蝕機理的研究

格式:pdf

大小:201KB

頁數:4P

以3~1mm、<1mm、<0.088mm的電熔鎂砂和<0.15mm的鱗片石墨為原料,熱固性酚醛樹脂和固體瀝青粉為結合劑,制備了無添加劑和加入2%含碳tin的兩種鎂碳磚試樣。抗渣侵蝕試驗結果表明:添加tin的試樣的抗渣性明顯好于無添加劑的試樣。tin提高鎂碳磚抗渣侵蝕性的主要原因是:反應層中tin的氧化產物tio2與渣中的cao反應生成熔點1970℃的catio3;脫碳層中tin氧化后形成的tio2與c、cao、mgo反應生成catio3、2mgo.tio2、tic、ti(c,n)固溶體等高熔點礦物相,增加了渣的粘度,減輕了渣的滲透,從而提高了鎂碳磚的抗渣侵蝕性。

編輯推薦下載

鎂碳磚和鋁碳磚在高鈦渣中的侵蝕

格式:pdf

大小:540KB

頁數:4P

4.4

研究了鎂碳磚和鋁碳磚在高鈦渣中的侵蝕行為。測試和分析了渣中tio2含量、熔渣溫度、熔渣與耐火材料間的相對運動速度、熔渣堿度及鐵浴的比例對這兩種耐火材料侵蝕過程的影響。

鎂碳磚

格式:pdf

大小:50KB

頁數:6P

4.4

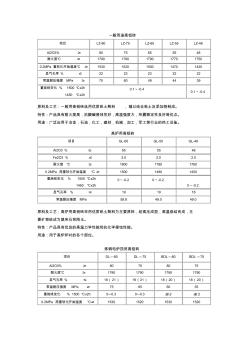

鎂碳磚開發及其在鋼包渣線的應用 河北瀛都復合材料有限公司 王丕軒孫志紅 摘要:概述了鎂碳磚的發展概況、生產過程及在鋼包渣線的應用,并對其發展前景進行了展 望。 關鍵詞:鎂碳磚;渣線;低碳化;精煉 11鎂碳磚發展概況 mgo–c磚是20世紀70年代興起的新型耐火材料,最早由日本九洲耐火材料公司渡邊 明首先開發,它是以鎂砂(高溫燒結鎂砂或電熔鎂砂)和碳素材料為原料,用各種碳質結合 劑制成的耐火材料。由于mgo–c磚具有耐火度高、抗熱震性優良和抗侵蝕能力強等優良特 性而被廣泛應用于鋼鐵企業,如轉爐煉鋼和電爐煉鋼[1]。 在日本研發出樹脂結合mgo–c磚后,西歐開發了瀝青結合的mgo–c磚,其殘碳量約 為10%,由于價格低于樹脂結合mgo–c磚,故被成功地用于水冷電爐中的高溫熱點部位, 同時也用于轉爐。 我國在1980前后年開始研究含碳耐火材料[2]

太鋼—等高鋁磚和武鋼鎂碳磚腐蝕機理熱門文檔

鎂碳磚_研究

格式:pdf

大小:1.4MB

頁數:10P

4.5

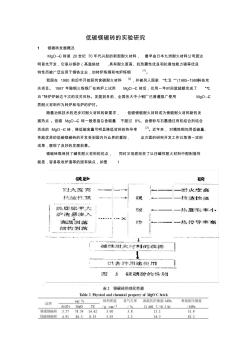

低碳鎂碳磚的實驗研究 1鎂碳磚發展概況 mgo–c磚是20世紀70年代興起的新型耐火材料,最早由日本九洲耐火材料公司渡邊 明首先開發,它是以鎂砂(高溫燒結,具有耐火度高、抗熱震性優良和抗侵蝕能力強等優良 特性而被廣泛應用于鋼鐵企業,如轉爐煉鋼和電爐煉鋼 [1] 。 我國在1980前后年開始研究含碳耐火材料[2],并被列入國家“七五”(1985~1989)科技攻 關項目。1987年鞍鋼三煉鋼廠在轉爐上試用mgo–c磚后,僅用一年時間就超額完成了“七 五”轉爐爐齡達千次的攻關目標。發展到目前,全國各大中小鋼廠已普遍推廣使用mgo–c 質耐火材料作為轉爐和電爐的爐襯。 隨著冶煉技術的進步對耐火材料的新要求,低碳鎂碳耐火材料成為鎂碳耐火材料新的發 展熱點。低碳mgo–c磚一般是指總含碳量不超過8%、由鎂砂與石墨通過有機結合劑結合 而成的mgo–c磚,降

鎂碳磚介紹

格式:pdf

大小:7KB

頁數:2P

4.5

鎂碳磚介紹 鎂碳磚是70年代初出現的,先是在超高功率電爐,接著在轉爐、爐外精煉爐上使用, 獲得了非常好的效果。由此,人們才認識到石墨、碳素材料和高溫耐火氧化物之間結合所產 生的作用。斷裂韌性差、高溫剝落、抗渣滲透性差,這是高溫燒成耐火制品的致命缺點,含 碳耐火制品的出現突破了這些弱點。在鎂碳磚中氧化鎂和石墨之間彼此相互包裹,不存在傳 統概念中的所謂燒結;石墨具有熱傳導系數高,彈性模量低,熱膨脹系數小,不容易被熔渣 浸潤等優點,因此,由于石黑的引入,使爐襯耐火制品的斷裂韌性和抗渣滲透性有本質的改 善。鎂碳磚的主要特征是在微觀結構上形成碳的結合物,這種結合是由有機結合劑在高溫下 結焦碳化形成的。 鎂碳磚是一種不燒制品,其理化指標為:mgo70~85%,cl0~20%,顯氣孔率≤3%, 體積密度2.87g/cm3,耐壓強度40~50mpa,1400℃抗折強度l0~

鎂碳磚論文

格式:pdf

大小:404KB

頁數:8P

4.7

1 耐火材料課程 論文題目:鎂碳磚的制備及應用 院系建筑與材料工程系 專業材料工程技術 班級09材料工程技術班 學生姓名許江濤 學號0961020066 任課教師倪佳苗 2011年06月10日 2 鎂碳磚的制備及應用 專業材料工程技術學生許江濤學號0961020066 摘要:鎂碳磚是廣泛使用的耐火材料,目前,生產中仍存在易層裂、韌性差等 問題。調整鎂碳磚配合料顆粒級配、控制混合料濕度與優化壓制過程等措施可以 提高生產質量。 關鍵詞:鎂碳磚;耐火材料;顆粒級配;應用 一、原料的選用 1、鎂砂:一般選用含氧化鎂95%~99%的電熔鎂或燒結鎂砂。cao/sio2 (物質的量比)大于2和雜質含量少。mgo含量越高,雜志相對越少,硅酸 鹽相分割程度降低,方鎂石直接結合程度越高,鎂碳磚的抗渣侵蝕性越強 (在組

太鋼—等高鋁磚和武鋼鎂碳磚腐蝕機理精華文檔

轉爐濺渣層與鎂碳磚爐襯的結合機理

格式:pdf

大小:177KB

頁數:未知

4.4

通過對生產現場帶有濺渣層的轉爐爐襯殘磚和試驗室小型坩堝濺渣試驗結果進行礦相顯微結構分析、研究,確定了濺渣層的礦相組成、濺渣層與mgo-c磚結合區域的礦相結構及坩堝濺渣層自上而下的礦相分布規律,并根據礦相結構分析中觀察到的燒結層、結合層和濺渣層3個區域,提出了濺渣層與鎂碳磚爐襯的結合機理為化學結合、機械鑲嵌與化學燒結結合及冷凝結合3種形式。

太鋼—等高鋁磚和武鋼鎂碳磚腐蝕機理最新文檔

鎂碳磚開發及其在鋼包渣線的應用

格式:pdf

大小:56KB

頁數:6P

4.4

鎂碳磚開發及其在鋼包渣線的應用 河北瀛都復合材料有限公司 王丕軒孫志紅 摘要:概述了鎂碳磚的發展概況、生產過程及在鋼包渣線的應用,并對其發展前景進行了展 望。 關鍵詞:鎂碳磚;渣線;低碳化;精煉 11鎂碳磚發展概況 mgo–c磚是20世紀70年代興起的新型耐火材料,最早由日本九洲耐火材料公司渡邊 明首先開發,它是以鎂砂(高溫燒結鎂砂或電熔鎂砂)和碳素材料為原料,用各種碳質結合 劑制成的耐火材料。由于mgo–c磚具有耐火度高、抗熱震性優良和抗侵蝕能力強等優良特 性而被廣泛應用于鋼鐵企業,如轉爐煉鋼和電爐煉鋼[1]。 在日本研發出樹脂結合mgo–c磚后,西歐開發了瀝青結合的mgo–c磚,其殘碳量約 為10%,由于價格低于樹脂結合mgo–c磚,故被成功地用于水冷電爐中的高溫熱點部位, 同時也用于轉爐。 我國在1980前后年開始研究含碳耐火材料[2]

高鋁磚

格式:pdf

大小:281KB

頁數:2P

4.4

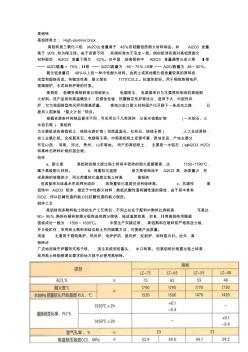

高鋁磚 高鋁磚英文:high-aluminabrick 高鋁磚是三氧化二鋁(al2o3)含量高于48%的硅酸鋁質耐火材料制品。如al2o3含量 高于90%,稱為剛玉磚。由于資源不同,各國標準也不完全一致。例如歐洲各國對高鋁質耐火 材料規定al2o3含量下限為42%。在中國,按高鋁磚中al2o3含量通常分成三等:ⅰ等 ──al2o3含量>75%;ⅱ等──al2o3含量為60~75%;ⅲ等──al2o3含量為48~60%。 氧化鋁含量在48%以上的一種中性耐火材料。由礬土或其他氧化鋁含量較高的原料經 成型和煅燒而成。熱穩定性高,耐火度在1770℃以上。抗渣性較好。用于砌筑煉鋼電爐、 玻璃熔爐、水泥回轉爐等的襯里。 高荷軟.低蠕變高鋁磚是以特級礬土.電熔剛玉、電熔莫來石為主要原料制成的高級耐 火材料。該產品具有高溫蠕變小.抗侵蝕性強.熱

高鋁磚

格式:pdf

大小:58KB

頁數:4P

4.5

一般用途高鋁磚 項目lz-80lz-75lz-65lz-55lz-48 al2o3%≥8075655548 耐火度℃≥17901790179017701750 0.2mpa重軟化開始溫度℃≥15301520150014701420 顯氣孔率%≤2223232222 常溫耐壓強度mpa≥7060494439 重燒線變化%1500℃x2h 1450℃x2h 0.1~-0.4 0.1~-0.4 原料及工藝:一般用高鋁磚選用優質礬土熟料,輔以結合粘土及添加物制成。 特性:產品具有耐火度高,抗酸堿侵蝕性好,高溫強度大,熱震穩定性良好等優點。 用途:廣泛應用于

普碳鋼與不銹鋼腐蝕機理探討

格式:pdf

大小:19KB

頁數:2P

4.8

普碳鋼與不銹鋼腐蝕機理探討 在焦化行業中,為提高設備和管道的耐腐蝕性,除采取各種刷 漆,內襯等措施外,更換不銹鋼材質的設備,成為有效而簡潔的辦法。 為什么碳鋼容易腐蝕,而不銹鋼不容易腐蝕,其機理是什么?不銹鋼 管道如何避免腐蝕?本文針對普碳鋼和不銹鋼的腐蝕機理進行了如 下探討。 金屬腐蝕的本質是氧化還原反應。即金屬在一定條件下,失去 電子被氧化生成化合物的過程。根據腐蝕的原因,又將金屬腐蝕分為 化學腐蝕和電化腐蝕兩大類。 ①化學腐蝕:金屬跟非電解質直接接觸被氧化,沒有電流產生。如: 鐵在高溫時跟氯氣化合,高溫下軋制鋼材時,鐵被氧化成氧化鐵等。 ②電化學腐蝕:是不純的金屬或合金跟電解質水溶液接觸,構成無數 微小原電池而發生的銹腐過程。較活潑的金屬被氧化,有微弱電流產 生。電化腐蝕比化學腐蝕更普遍,危害更大,是金屬腐蝕的主要形式。 實際上,兩種腐蝕往往同時發生。 在普

添加半成品廢磚的再生鎂碳磚研究

格式:pdf

大小:228KB

頁數:3P

4.8

為了回收利用鎂碳磚生產過程中產生的半成品廢磚,將半成品廢磚經揀選、破碎、篩分后制成3~1、≤1和≤0.088mm三種粒度的再生料,然后在鎂碳磚常規配方中添加20%(w)的再生料制成再生鎂碳磚試樣,研究了試樣的顆粒級配(粗顆粒、中顆粒、細粉的質量分數分別為44%~56%、14%~26%、24%~36%),再生料加入方式(分級后分別與相同粒度的其他料混合后加入或不分級直接與電熔鎂砂顆粒料混合后加入),樹脂添加量(外加質量分數分別為3.8%、4.0%、4.2%、4.4%)對再生鎂碳磚試樣性能的影響,并與未添加再生料的鎂碳磚試樣進行了對比。結果表明:1)適當增加中顆粒料的量,減少細粉的量,可以提高再生鎂碳磚試樣的致密度和抗氧化性能,但對強度影響不大。2)再生鎂碳磚試樣中樹脂的最佳外加量(w)為4.0%。3)與不分級直接加入相比,再生料分級加入可以有效提高再生鎂碳磚試樣的致密度和強度。4)通過工藝優化,添加20%(w)再生料的再生鎂碳磚試樣的性能可以達到yb4074—91中鎂碳磚mt14a的技術要求。

低碳鎂鈣碳磚與鎂碳磚的抗AOD爐渣對比

格式:pdf

大小:193KB

頁數:3P

4.5

為了減少耐火材料中碳對冶煉超低碳鋼的不利影響,以回轉爐為載體,使用天然氣和氧氣為加熱介質,將鎂碳磚與低碳鎂鈣碳磚交替砌入回轉爐內。當爐內試驗磚的熱面溫度達到1650℃時,先加入500g碎鋼,然后再加入500gaod爐渣,保持渣池深度在10mm左右,熔渣每隔1h更換1次,更換10次后結束試驗,將爐內試樣冷卻到室溫取出,從熱面中間縱向切開并對侵蝕深度和面積進行測量,對比鎂碳磚與低碳鎂鈣碳磚的抗aod爐渣性能。結果表明:低碳鎂鈣碳磚掛渣性比鎂碳磚的好,并且形成明顯的致密層,其抗aod渣侵蝕能力明顯好于鎂碳磚。因此,建議可用低碳鎂鈣碳磚取代鎂碳磚為aod爐襯冶煉超低碳鋼。

不同碳含量的鎂碳磚抗渣侵蝕性能研究

格式:pdf

大小:323KB

頁數:5P

4.4

用感應爐浸漬試驗法研究低碳鎂碳磚和普通鎂碳磚對攀枝花鋼鐵(集團)公司鋼包渣的抗侵蝕能力。采用sem和eds分析方法研究侵蝕后試樣的顯微結構及化學組成的變化。結果表明,普通鑊碳磚脫碳層厚度是低碳鎂碳磚脫碳層厚度的2.4倍,碳氧化后其組織結構疏松,并且生成大量低熔點cms和casio3。這些低熔點化合物形成連續相滲透于mgo顆粒周圍,分解鎂砂,使骨料破壞,加速mgo—c磚的損毀。而低碳鎂碳磚碳氧化后形成微細化氣孔,此微孔中生成的高熔點化合物ma容易過飽和而沉淀,因此增加了固-固直接結合程度,使脫碳層的組織結構較為致密,提高了材料的抗渣侵蝕性能。

鋼結構腐蝕機理及影響因素初探

格式:pdf

大小:293KB

頁數:3P

4.4

20世紀以來,鋼結構在全球得到很大發展,但是鋼結構的腐蝕問題也越來越明顯地凸顯出來。文章通過鋼結構的腐蝕類型、腐蝕機理和影響鋼結構腐蝕的因素的研究,提出鋼結構的防腐措施。

太鋼—等高鋁磚和武鋼鎂碳磚腐蝕機理相關

文輯推薦

知識推薦

百科推薦

職位:港口與航道工程

擅長專業:土建 安裝 裝飾 市政 園林