復雜薄壁鋁合金鑄件磁動力真空調(diào)壓鑄造工藝研究

格式:pdf

大小:185KB

頁數(shù):3P

人氣 :68

4.8

磁動力真空調(diào)壓鑄造技術(shù)是在電磁充型低壓鑄造技術(shù)的基礎(chǔ)上發(fā)展而來的一種鑄造技術(shù),其充型能力強,補縮能力高。通過研究磁動力真空調(diào)壓鑄造中影響金屬液充型能力的因素,如真空度和澆注系統(tǒng)等,得出了磁動力真空調(diào)壓鑄造法的最佳充型工藝參數(shù)。該技術(shù)尤其適合復雜薄壁鑄件的高品質(zhì)鑄造,具有廣闊的發(fā)展前景。

大型薄壁鋁合金鑄件的低壓鑄造工藝設計

格式:pdf

大小:846KB

頁數(shù):3P

針對航天各型號結(jié)構(gòu)用大型薄壁鋁合金鑄件的結(jié)構(gòu)特點和內(nèi)部質(zhì)量要求,結(jié)合低壓鑄造的工藝要求和生產(chǎn)實踐,從加工余量和鑄造斜度、澆注系統(tǒng)、冷鐵結(jié)構(gòu)、排氣結(jié)構(gòu)和冒口的設計等方面進行了分析和總結(jié),特別是提出了縫隙式內(nèi)澆道上端設置暗冒口的工藝設計,有效地改進了鑄件的內(nèi)部質(zhì)量。

某鋁合金鑄件的差壓鑄造工藝

格式:pdf

大小:198KB

頁數(shù):2P

本文從鑄件的結(jié)構(gòu)特點出發(fā),結(jié)合差壓鑄造的特性,對其在鑄造過程中可能出現(xiàn)的縮孔、縮松等鑄造缺陷進行了分析,制定出合理的差壓鑄造工藝,最終生產(chǎn)出合格的鑄件。

編輯推薦下載

薄壁鋁合金鑄件石膏型真空澆注加壓凝固鑄造工藝

格式:pdf

大小:126KB

頁數(shù):3P

4.5

對采用石膏型真空澆注加壓凝固鑄造工藝生產(chǎn)一項典型的鋁合金薄壁鑄件的工藝過程進行了探討。通過對石膏型鑄型制備工藝的控制及添加劑的合理使用,采用多點布局的開放式澆注系統(tǒng),并對充型時間、澆注位置、鑄型溫度和金屬液澆注溫度等澆注工藝參數(shù)進行試驗優(yōu)化,最終確定了合理的澆注工藝參數(shù)組合,成功生產(chǎn)出滿足技術(shù)要求的薄壁鋁合金精鑄件。

盤類鋁合金鑄件低壓鑄造工藝優(yōu)化??

格式:pdf

大小:599KB

頁數(shù):4P

4.6

通過改善合金充型及凝固條件,對鋁合金盤類鑄件低壓鑄造工藝方案進行優(yōu)化,消除了鑄件表面類似“折疊”缺陷,獲得了品質(zhì)優(yōu)良的鑄件。

復雜薄壁鋁合金鑄件磁動力真空調(diào)壓鑄造工藝熱門文檔

金屬型鋁合金鑄件鑄造工藝探討??

格式:pdf

大小:426KB

頁數(shù):2P

4.5

某金屬型鑄造鋁合金鑄件結(jié)構(gòu)復雜,易出現(xiàn)縮松缺陷,產(chǎn)品合格率低。通過對鑄件結(jié)構(gòu)和工藝性進行分析,找到了該鑄件的鑄造工藝難點及合理的鑄造工藝方法。通過試驗改進,解決了該鋁合金鑄件易出現(xiàn)的縮松問題。

大型鋁合金薄壁件低壓鑄造工藝研究

格式:pdf

大小:251KB

頁數(shù):4P

4.3

采用有限元模擬仿真軟件結(jié)合正交試驗方法,對鋁合金汽車座椅骨架低壓鑄造工藝進行數(shù)值模擬,研究了低壓鑄造加壓工藝參數(shù)對鑄件縮松、縮孔、充型及凝固規(guī)律的影響。結(jié)果表明,當充型時間為1.5s、增壓壓力為7kpa及保壓時間為100s時,鑄件縮孔、縮松率最小,且成形質(zhì)量最佳。

金屬型鋁合金鑄件鑄造工藝探討

格式:pdf

大小:426KB

頁數(shù):2P

4.5

某金屬型鑄造鋁合金鑄件結(jié)構(gòu)復雜,易出現(xiàn)縮松缺陷,產(chǎn)品合格率低。通過對鑄件結(jié)構(gòu)和工藝性進行分析,找到了該鑄件的鑄造工藝難點及合理的鑄造工藝方法。通過試驗改進,解決了該鋁合金鑄件易出現(xiàn)的縮松問題。

大型鋁合金薄壁件低壓鑄造工藝模擬

格式:pdf

大小:544KB

頁數(shù):4P

4.6

采用有限元模擬仿真軟件結(jié)合正交實驗方法,對鋁合金汽車座椅骨架低壓鑄造工藝進行數(shù)值模擬,研究了低壓鑄造工藝參數(shù)對鑄件縮松縮孔、充型及凝固規(guī)律的影響。模擬結(jié)果表明,當澆注溫度為720℃、充型加壓速率為920pa/s及模具預熱溫度為380℃時為最佳工藝參數(shù),鑄件縮孔孔隙率最小,且成形質(zhì)量最佳。

鑄造工藝對鋁合金鑄件質(zhì)量的影響

格式:pdf

大小:729KB

頁數(shù):2P

4.7

以鋁合金鑄件罐體為例,研究了其結(jié)構(gòu)、型砂選擇、澆注系統(tǒng)等因素對該鑄件質(zhì)量的影響。結(jié)果表明,對于外形尺寸較大、尺寸精度要求高、氣密性和粗糙度要求較高的鋁合金鑄件,宜采用樹脂砂造型,采用對包、四個冒口縫隙式澆注系統(tǒng)。

復雜薄壁鋁合金鑄件磁動力真空調(diào)壓鑄造工藝精華文檔

復雜箱體鑄件低壓鑄造工藝改進

格式:pdf

大小:1.1MB

頁數(shù):2P

4.4

針對鑄件在低壓鑄造過程中產(chǎn)生的氣孔、縮松等情況,通過對原工藝的缺點分析,針對其缺點以及鑄件特點提出了新的設計方案,成功解決了鑄件氣孔及縮松等缺陷,生產(chǎn)出滿足使用要求的優(yōu)質(zhì)鑄件.

高品質(zhì)大型復雜鋁合金鑄件差壓鑄造技術(shù)研究

格式:pdf

大小:103KB

頁數(shù):未知

4.8

近年,隨著國防和民用領(lǐng)域?qū)Ω咂焚|(zhì)大型復雜鋁合金鑄件,尤其是汽車行業(yè)對鋁合金輪轂日益增長的迫切需求,兼有低壓鑄造和增壓鑄造優(yōu)點的差壓鑄造技術(shù),進一步顯示出重要的使用價值和廣闊的應用前景。

復雜薄壁鋁合金鑄件磁動力真空調(diào)壓鑄造工藝最新文檔

鋁合金支座鑄件的壓差鑄造工藝研究

格式:pdf

大小:199KB

頁數(shù):未知

4.4

通過對支座鑄件澆注系統(tǒng)、冷鐵和冒口的工藝研究和改進,實現(xiàn)了鑄件的整體同時凝固和局部順序凝固的理想效果;通過改進澆口的位置和大小,在加強補縮的同時又可減小內(nèi)應力;通過提高保壓壓力,增加了壓差澆注的補縮能力。消除了支座的裂紋和縮松缺陷,取得了較好的效果。

大型鋁合金曲面鑄件的鑄造工藝設計

格式:pdf

大小:126KB

頁數(shù):未知

4.4

針對大型鋁合金曲面鑄件凈重1100kg、壁厚差大(由94mm到32mm)的特點,在鑄造工藝設計上,提出了用樹脂砂組芯造型法生產(chǎn),選用擴張式澆注系統(tǒng),在鑄件熱節(jié)處采用明冒口、內(nèi)冷鐵和外冷鐵相結(jié)合的方法解決了縮松、縮孔問題,采用泡沫陶瓷過濾片解決二次氧化渣的夾渣問題,采用在冒口根部設置過濾網(wǎng)的辦法解決了大型鋁冒口難清理的問題,成功地澆注出符合技術(shù)要求的大型鋁合金曲面鑄件。

大型薄壁復雜鋁合金油底殼低壓鑄造過程數(shù)值模擬研究

格式:pdf

大小:683KB

頁數(shù):5P

4.5

利用castsoft軟件對大型薄壁復雜鋁合金油底殼低壓鑄造充型和凝固過程進行數(shù)值模擬。模擬結(jié)果表明,由于壁厚不均勻且多處壁厚較大,在凝固過程中,油底殼壁厚較大且凝固較晚的部位產(chǎn)生了縮孔縮松等鑄造缺陷。在改進方案中,采用增加冒口補貼和內(nèi)澆道補縮通道來強化鑄件缺陷部位的補縮,并在鑄件相應位置配合使用冷鐵。再次模擬結(jié)果表明,改進后的方案合理可行,獲得了無鑄造缺陷高質(zhì)量的鑄件。

鋁合金渦輪低壓鑄造工藝的改進

格式:pdf

大小:121KB

頁數(shù):2P

4.6

鋁合金渦輪是鐵路機車上的重要配件,其零件如圖1所示。鑄件重為42kg,結(jié)構(gòu)復雜,要求在0.5mpa壓力下進行水壓試驗,保壓5min不許有任何泄漏。此鑄件壁厚不均勻,薄壁處的葉片3.4mm,厚壁處70~90mm,葉片不能有冷隔、缺肉、相互串通等缺陷,增加了鑄造生產(chǎn)的難度。對這種高氣密性的要求,決定了鑄件內(nèi)部不得有任何影響氣密性的砂眼、氣孔、縮孔和縮松等鑄造缺陷。鋁合金渦輪鑄件是采用樹脂砂砂芯、金屬型低壓鑄造工藝生產(chǎn)的,以往在生產(chǎn)過程中由于工藝

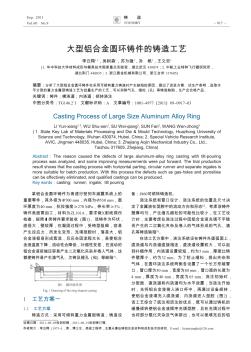

大型鋁合金圓環(huán)鑄件的鑄造工藝

格式:pdf

大小:639KB

頁數(shù):3P

4.8

分析了大型鋁合金圓環(huán)鑄件在采用可傾轉(zhuǎn)重力鑄造時產(chǎn)生缺陷的原因,提出了改進方案。試生產(chǎn)表明,選取水平分型的重力金屬型鑄造工藝為批量生產(chǎn)的工藝,可以消除氣孔、縮松(孔)等鑄造缺陷,生產(chǎn)出合格產(chǎn)品。

鋁合金車輪擠壓鑄造工藝

格式:pdf

大小:274KB

頁數(shù):2P

4.8

擠壓鑄造技術(shù)對促進我國汽車行業(yè)的發(fā)展有重大意義,它是實現(xiàn)車輪行業(yè)可持續(xù)發(fā)展的核心技術(shù),可大大加快產(chǎn)業(yè)結(jié)構(gòu)優(yōu)化調(diào)整,實現(xiàn)由傳統(tǒng)重力鑄造和低壓鑄造后加工向更節(jié)能、高效的擠壓鑄造成型轉(zhuǎn)變,從而有效帶動產(chǎn)業(yè)升級,有效縮小與國際同行業(yè)的差距。該項目不僅具有良好的經(jīng)濟和社會效益,而且還能夠為汽車行業(yè)節(jié)能減排、促進產(chǎn)業(yè)結(jié)構(gòu)和產(chǎn)業(yè)布局的調(diào)整提供新的戰(zhàn)略思路。

鋁合金連桿間接擠壓鑄造工藝研究

格式:pdf

大小:476KB

頁數(shù):3P

4.3

根據(jù)鋁合金連桿的結(jié)構(gòu)特點,分析了鋁合金連桿的間接擠壓鑄造工藝,對模具進行了設計,采用ug進行了制件造型并使用procast軟件完成了鋁合金液充型、凝固過程的數(shù)值模擬。通過模擬研究了工藝參數(shù)對制件質(zhì)量的影響,最終得出在澆注溫度700℃、模具溫度200℃、比壓80mpa、保壓40s工藝下制件質(zhì)量最佳。

探討鋁合金箱體低壓鑄造工藝

格式:pdf

大小:180KB

頁數(shù):未知

4.6

本文作者結(jié)合工作經(jīng)驗,從鑄造工藝的重要性說起,主要探討了鋁合金箱體實際鑄造工藝方面,具有一定的借鑒意義。

薄壁殼體鑄鋁件低壓鑄造工藝設計

格式:pdf

大小:295KB

頁數(shù):2P

4.6

分析了薄壁殼體鑄鋁件上蓋的結(jié)構(gòu)和金屬型重力鑄造工藝缺陷,采用低壓鑄造工藝,設計低壓模具,探索薄壁殼體鑄鋁件的二次頂出低壓模具設計的新方法,降低了生產(chǎn)成本和廢品率,減小了勞動強度,提高了生產(chǎn)率。

鋁合金鑄造工藝

格式:pdf

大小:16KB

頁數(shù):7P

4.3

1 鋁合金鑄造工藝 一、鑄造概論 鋁合金鑄造的種類如下: 由于鋁合金各組元不同,從而表現(xiàn)出合金的物理、化學性能均有所不同,結(jié)晶過程也不盡相同。 故必須針對鋁合金特性,合理選擇鑄造方法,才能防止或在許可范圍內(nèi)減少鑄造缺陷的產(chǎn)生,從而優(yōu) 化鑄件。 1、鋁合金鑄造工藝性能 鋁合金鑄造工藝性能,通常理解為在充滿鑄型、結(jié)晶和冷卻過程中表現(xiàn)最為突出的那些性能的 綜合。流動性、收縮性、氣密性、鑄造應力、吸氣性。鋁合金這些特性取決于合金的成分,但也與鑄 造因素、合金加熱溫度、鑄型的復雜程度、澆冒口系統(tǒng)、澆口形狀等有關(guān)。 (1)流動性 流動性是指合金液體充填鑄型的能力。流動性的大小決定合金能否鑄造復雜的鑄件。在鋁合金中 共晶合金的流動性最好。 影響流動性的因素很多,主要是成分、溫度以及合金液體中存在金屬氧化物、金屬化合物及其他 污染物的固相顆粒,但外在的根本因素為澆注溫度及澆注壓力(俗稱澆

復雜薄壁鋁合金鑄件磁動力真空調(diào)壓鑄造工藝相關(guān)

文輯推薦

知識推薦

百科推薦

職位:助理資料員

擅長專業(yè):土建 安裝 裝飾 市政 園林