基于多重優化設計的鋁型材擠壓工作帶模型

格式:pdf

大小:367KB

頁數:5P

人氣 :90

4.4

建立了有限體積法數值仿真、改進的誤差反向傳遞神經網絡和遺傳算法相結合的鋁型材擠壓工作帶長度優化模型.將型材截面劃分單元,由正交試驗法得到單元工作帶長度值作為網絡訓練樣本的輸入值,模型目標值為變形后質點速度均方差.基于有限體積法的數值仿真技術獲得樣本目標值,模型的全局優化解由遺傳算法求得.最后將優化結果應用于工程實際,取得了滿意的效果.

鋁型材擠壓模工作帶長度和模孔配置的優化設計

格式:pdf

大小:145KB

頁數:6P

建立了優化設計鋁型材擠壓模工作帶長度和模孔配置的數學模型,該模型不僅反映了模孔形狀對金屬流動的影響,而且考慮了模孔位置的影響。根據該模型開發了鋁型材擠壓平模工作帶長度和模孔配置的計算機輔助優化設計系統。生產實踐表明,該系統設計的模具工作帶長度能較好地平衡金屬流出模孔的速度,減輕型材的歪扭、彎曲、波浪、裂紋,從而減少了試模的次數和修模工作量。

幾種鋁型材擠壓模具的優化設計

格式:pdf

大小:7KB

頁數:3P

?????摘要:鋁型材的擠壓缺陷很大一部分都直接或間接的與擠壓模的設計和結構有關。 簡要介紹(1)部分大斷面空心型;(2)雙模孔易偏壁空心型材;(3)小開口、懸臂面 積大的平面型材;(4)壁薄而長度比比較大的平面型材等擠壓模的優化設計。 前言:鋁型材生產的質量和效率與擠壓模的設計和結構密切相關,筆者根據幾年來 的工作實踐和生產經驗,簡要介紹幾種在實際生產中經常出現問題的鋁材擠壓模的優化 設計實踐,與同行們共討論。 部分大斷面空心型材模具的優化 斷面空心比較大的空心型材在常規設計情況下,常出現大面起波,平面間隙超差, 明顯焊縫等缺陷,出現這些問題,通常是緣于模具設計結構的不合理性。為此,筆者在 模具設計上:上模采用偏橋,下模在料倉內加凸筋的設計方案。 由于在生產過程中,型材大面起波、平面間隙超差等缺陷-般是因為大面分流孔接近 中心,金屬流速快而引起的,因此在焊合室中大面模孔前置一

編輯推薦下載

鋁型材擠壓工藝規程

格式:pdf

大小:818KB

頁數:8P

4.5

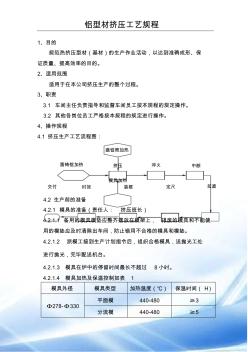

鋁型材擠壓工藝規程 1、目的 規范熱擠壓型材(基材)的生產作業活動,以達到準確成形、保 證質量、提高效率的目的。 2、適用范圍 適用于在本公司擠壓生產的整個過程。 3、職責 3.1車間主任負責指導和監督車間員工按本規程的規定操作。 3.2其他各崗位員工嚴格按本規程的規定進行操作。 4、操作規程 4.1擠壓生產工藝流程圖: 4.2生產前的準備 4.2.1模具的準備(責任人:擠壓班長) 4.2.1.1備用的模具模墊應整齊擺放在模架上,報廢的模具和不能使 用的模墊應及時清除出車間,防止錯用不合格的模具和模墊。 4.2.1.2派模工接到生產計劃指令后,組織合格模具,送拋光工處 進行拋光,完畢配送機臺。 4.2.1.3模具在爐中的停留時間最長不超過8小時。 4.2.1.4模具加熱及保溫控制如表1 模具外徑模具類型加熱溫度(℃)保溫時間(h) ф278-ф330

多重優化設計的鋁型材擠壓工作帶模型熱門文檔

鋁型材擠壓模的制造工藝

格式:pdf

大小:184KB

頁數:4P

4.8

介紹了常用的鋁型材擠壓模的制造工藝。通過對擠壓模的制造工藝分析,詳細敘述了鋁型材模的機加工、電加工及熱處理和部分工藝參數的選擇。

建筑幕墻立柱鋁型材擠壓過程數值模擬分析和擠壓模具工作帶優化設計的研究??

格式:pdf

大小:1.8MB

頁數:7P

4.7

以金屬流出擠壓模具工作帶的流速均勻性為目標,以確保高質量成形為目的,采用正常擠壓工藝設置相應工藝參數,使用hyperxtrude軟件對擠壓模具工作帶形狀和參數進行優化,提出擠壓工藝與模具相互匹配、具備實際應用可行性的數值化應用解決方案,用以指導實際批量化的模具制造和鋁型材擠壓生產。同時,此項計算機數值模擬分析研究方法產生的"虛擬試模"效果,可以減少鋁型材設計研發生產周期、節省實際生產試模次數、提高生產效率和成品率、降低型材擠壓生產成本,提高鋁型材生產經濟效益。

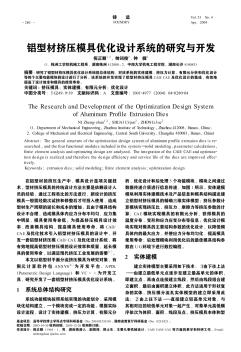

鋁型材擠壓模具優化設計系統的研究與開發

格式:pdf

大小:278KB

頁數:4P

4.6

研究了鋁型材擠壓模具優化設計系統的總體結構,對該系統的實體建模、擠壓力計算、有限元分析和優化設計等四個主要功能模塊的設計進行了分析。該系統的開發實現了鋁型材擠壓模具cad/cae及優化設計的集成,有效地提高了設計效率和模具的使用壽命。

建筑幕墻立柱鋁型材擠壓過程數值模擬分析和擠壓模具工作帶優化設計的研究

格式:pdf

大小:1.8MB

頁數:7P

4.5

以金屬流出擠壓模具工作帶的流速均勻性為目標,以確保高質量成形為目的,采用正常擠壓工藝設置相應工藝參數,使用hyperxtrude軟件對擠壓模具工作帶形狀和參數進行優化,提出擠壓工藝與模具相互匹配、具備實際應用可行性的數值化應用解決方案,用以指導實際批量化的模具制造和鋁型材擠壓生產。同時,此項計算機數值模擬分析研究方法產生的"虛擬試模"效果,可以減少鋁型材設計研發生產周期、節省實際生產試模次數、提高生產效率和成品率、降低型材擠壓生產成本,提高鋁型材生產經濟效益。

多重優化設計的鋁型材擠壓工作帶模型精華文檔

鋁型材擠壓成型過程有限元模擬及模具優化設計

格式:pdf

大小:804KB

頁數:4P

4.3

應用ugnx建立了平面分流組合模的幾何模型,利用有限元軟件deform-3d對擠壓過程進行有限元模擬,研究了擠壓鋁合金空心型材時金屬的流動情況。模擬結果表明,即便是對稱性較好的鋁合金窗用光企型材(有一個對稱軸)模具,按照常規的設計方法也很難避免金屬的流速不均問題,影響型材的成型度。對于絕大多數空心型材來說,其斷面往往都是不對稱的,僅依靠設計者的經驗和判斷設計模具是很難避免金屬流速不均問題的。而采用有限元模擬的方法,則可以及時發現設計中存在的不足,并通過修改設計方案,達到滿意的效果,為設計模具提供科學的依據。

鋁型材擠壓模具試題

格式:pdf

大小:23KB

頁數:3P

4.7

>試卷 班級:106模具姓名:學號: 一、填空題(30分) 1.鋁合金擠壓型材按橫截面的形狀和尺寸可分為四組:、、、 。 2.大型基本擠壓工具包括、、、、和 等;模具包括、等直接參與金屬變形且消耗比較大的工具。 3.沿長度方向斷面不變的實心型材擠壓有三種基本方法是:⑴、⑵、⑶ 4.型材主要失效與壞損形式有、、和。 5.型材擠壓模具按模孔壓縮區斷面形狀可分為:、、、 和等。 6.修模的基本方法有、、、垳磨與拋光及表面氮化等。 7.鉗工修模主要包括鉗修工作帶,保證尺寸精度和降低表面粗糙度,修平、、 、橋部的刀紋、棱角,去除氧化皮、組裝垳磨模子等 二、判斷題(對的畫√,錯的畫×,10分) 1.電火花成形加工主要加工模子工作帶、墊模和專用環的模腔通孔以及直徑較小深度較深、內表面要求較光滑的通孔和盲 孔。() 2

鋁型材擠壓模具知識精品

格式:pdf

大小:2.3MB

頁數:21P

4.4

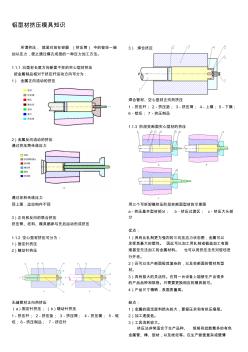

鋁型材擠壓模具知識 所謂擠壓,就是對放在容器(擠壓筒)中的錠坯一端 加以壓力,使之通過模孔成型的一種壓力加工方法。 1.1.1沿型材長度方向斷面不變的實心型材擠壓 按金屬制品相對于擠壓桿運動方向可分為: 1)金屬正向流動的擠壓 2)金屬反向流動的擠壓 通過擠壓筒傳遞壓力 通過坯料傳遞壓力 同上圖,運動構件不同 3)正向和反向的聯合擠壓 擠壓筒、坯料、模具都參與先后運動形成擠壓 1.1.2空心型材擠壓可分為: 1)固定針擠壓 2)隨動針擠壓 無縫管材正向熱擠壓 (a)固定針擠壓;(b)隨動針擠壓 1-擠壓桿;2-擠壓墊;3-擠壓筒;4-擠壓模;5-錠 坯;6-擠壓制品;7-擠壓針 3)焊合擠壓 焊合管材、空心型材正向熱擠壓 1-擠壓桿;2-擠壓墊;3-擠壓筒;4-上模;5-下模; 6-錠坯;7-擠壓制品 1.1.3階段變斷面實心型材的擠壓 用三個可拆卸

鋁型材擠壓模具考題

格式:pdf

大小:9KB

頁數:1P

4.7

鋁型材擠壓模具設計思考題 1、基本概念 平模、錐模、正錐模、倒錐模、舌比、比周長、寬厚比、阻礙角、促流角、擠 壓比、分流比、寬展量、寬展角、比壓 2.模具工作帶的作用是什么?確定工作帶長度的原則是什么? 3.擠壓模具設計時,為什么要設計入口圓角? 4.在50mn擠壓機直徑為360mm的擠壓筒上,擠壓直徑為40mm棒材,合理的擠 壓比范圍為10~15,模孔數目為多少合適? 5.不等壁型材模設計時,如何確定不同壁厚處的模孔工作帶長度? 6.在型材模具設計時,如何平衡模孔不同部位金屬的流動速度? 7.在槽形型材模具設計時,為什么型材模孔的角度應增大1°~2°,設計成 91°~92°,而且型材底部的模孔尺寸應適當擴大0.1~0.8mm? 8.分流模主要由那幾部分構成,焊合室的主要作用是什么? 。 9.型材模孔設計時,模孔尺寸要比型材的名義尺寸大一些,這是為什么? 10.分流模設計中,

多重優化設計的鋁型材擠壓工作帶模型最新文檔

鋁型材擠壓模具制造

格式:pdf

大小:23KB

頁數:9P

4.7

工業鋁型材技術專集·543· 模具制造和模具修正 bstein,bonn 盧莉莉,孫藝文,張玉潔,李越譯,王麗巍校 【東北輕合金有限責任公司,黑龍江哈爾濱150060) 1模具制造 1.1對用戶所需型材進行檢驗和分類 對所需型材進行檢驗和分類是擠壓廠很重要的工作之一。它是模具生產車間進行設計、 計算和模具加工的基礎,也是最后為客戶提供報價的依據。檢驗和分類工作由技術人員仔細 地完成,因為如果檢驗的數據不正確,可能會影響訂單的完成。對每臺擠壓機的現有模支承墊 和每個擠壓筒的直徑應進行匯編整理,不同的模支承墊的孔徑應按照1:1的比例畫在透明的 箔上(圖1)。對所需要的型材借助于圖紙進行檢驗分析,比如在圖1中用圖解說明的檢驗單。 再根據客戶的圖紙(必須對其比例進行核對),對型材進行檢驗,應考慮到: (1)擠壓后比較明顯的斷面部分; (2)處在輸出輥道上的斷面的定位,

第九講 民用建筑鋁型材擠壓模具優化設計

格式:pdf

大小:179KB

頁數:6P

4.6

。 一三蘭’vo。 第九講民用建筑鋁型材擠壓模具優化設計 盲育 、愛21‘ 趁箍 操沈陽新光模具制造公司趙云路 西南鋁加-r廠整安一 1民用建筑鋁型材的特點 經濟的發展和人民生活水平的提高,促 使民用建筑鋁合金型材的品種和數量迅速增 長。目前,世界各國建成了上千條民用建筑型 材生產線,其工藝裝備、生產工藝和模具的設 計與制造均已基本定型,具有標準化、系列化 的特點。 (1)民用建筑型材絕大多數采用6063一 t5鋁合金生產,這是因為6.063鋁合金質輕, 有良好的塑性.工藝成形性能好,表面處理性 能優良。可以用它生產出輕巧、美觀、耐用的 優質型材。 (2)世界上已研制出上萬種建筑鋁型材 其橫截面積范圍為o.1~100cm,外接圓直 徑范圍為8~250mm,腹板厚度范圍為0.6 ~15ram。 (3)型材壁

幾種鋁型材擠壓模具的改良設計

格式:pdf

大小:1.7MB

頁數:5P

4.7

?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved. ?1995-2006tsinghuatongfangopticaldiscco.,ltd.allrightsreserved.

美國Indales 公司 Gainesville 鋁型材擠壓廠的改造和擴建

格式:pdf

大小:142KB

頁數:1P

4.3

1概況美國indalex公司gainesville鋁型材擠壓廠位于伊利諾斯州的plainfield,建于1987年,原占地11625m~2,其擠壓型材主要用于建筑業、運輸業、信息產業技術業和電氣工業,其母公司為以英國為基地的novar公司。在過去15年里經過1989、1995和1999年三次現代化改造和擴建,投資4000

鋁型材擠壓模工作帶形狀的數值設計

格式:pdf

大小:81KB

頁數:未知

4.8

提出了一種鋁型材擠壓模工作帶形狀的數值設計方法,該法以三維剛塑性有限元分析為基礎,以獲得均勻流動為目標進行工作帶形狀的迭代計算。經實際算例驗證,方法可行。

鋁型材擠壓模工作帶長度和模孔配置的優化設計

格式:pdf

大小:145KB

頁數:未知

4.6

建立了優化設計鋁型材擠壓模工作帶長度和模孔配置的數學模型,該模型不僅反映了模孔形狀對金屬流動的影響,而且考慮了模孔位置的影響。根據該模型開發了鋁型材擠壓平模工作帶長度和模孔配置的計算機輔助優化設計系統。生產實踐表明,該系統設計的模具工作帶長度能較好地平衡金屬流出模孔的速度,減輕型材的歪扭、彎曲、波浪、裂紋,從而減少了試模的次數和修模工作量。

基于PLC的鋁型材擠壓實訓系統設計

格式:pdf

大小:201KB

頁數:未知

4.7

以鋁型材擠壓系統為研究對象,闡述了以西門子s7-200cnplc為核心控制器的鋁型材擠壓系統的機械結構和工作原理,給出了系統的氣動和液壓控制原理圖、程序設計流程圖和組態監控界面。

鋁型材擠壓模超聲水浸檢測的設計與實現

格式:pdf

大小:349KB

頁數:2P

4.6

針對鋁型材擠壓模制造中產生的內裂紋缺陷,根據擠壓模旋轉體的外形及其特性,設計水浸聚焦超聲來掃查檢測其內部缺陷。結合徑向縱波反射法和周向橫波反射法,可以有效發現擠壓模內裂紋,避免更大損失。

多空腔鋁型材擠壓模的設計與制造

格式:pdf

大小:279KB

頁數:5P

4.6

結合生產中的實例,對具有多空腔鋁型材擠壓模具設計的關鍵要素作了較詳細的分析,并對該類模具在制造過程中的要點進行了闡述。

多重優化設計的鋁型材擠壓工作帶模型相關

文輯推薦

知識推薦

百科推薦

職位:安裝造價工程師

擅長專業:土建 安裝 裝飾 市政 園林