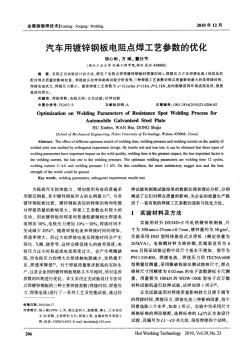

鍍鋅鋼板電阻點焊涂層電極與普通電極壽命分析

格式:pdf

大小:2.2MB

頁數:6P

為增加鍍鋅鋼板電阻點焊電極壽命,在普通鉻鋯銅電極表面沉積鎳和金屬陶瓷涂層后,研究涂層電極與無涂層普通電極的壽命.結果表明,相同條件下,涂層電極使用壽命大約是普通電極使用壽命的2.5倍;涂層電極抗塑性變形能力明顯高于普通電極;普通電極端面有明顯坑蝕、裂紋、合金層、自愈合層,而電極表面涂層能有效防止鍍鋅鋼板電阻點焊過程中由于鋅的擴散導致的粘連、剝離,從而減少合金元素zn向電極端面的擴散,防止鋅和電極合金形成脆性金屬間化合物.

CrZrCu電阻點焊電極焊接鍍鋅鋼板失效原因分析

格式:pdf

大小:253KB

頁數:3P

為分析crzrcu電阻點焊電極焊接鍍鋅鋼板失效快的原因,文章通過統計電極端部直徑的變化趨勢,利用掃描電鏡、x衍射儀、顯微硬度計對焊點及失效電極端面物相和橫截面硬度進行了分析。結果發現在焊接鍍鋅鋼板時,導致crzrcu電極失效的原因表現為,電極的粘連使得電極材料磨損加快,以及電極端部的合金化使得焊接接觸區的電阻發生較大的變化,同時也因為合金化導致硬度變低,進而加快了電極的塑性變形使得電極失效較快。

編輯推薦下載

鍍鋅鋼板電阻點焊電極的失效分析

格式:pdf

大小:223KB

頁數:4P

4.4

采用光學顯微鏡、x射線衍射等方法研究了鉻鋯銅電極在點焊鍍鋅鋼板時的失效形式,對電極內部組織及其硬度、導電性能在焊接過程中的動態變化進行了監測、分析。結果表明:鉻鋯銅電極的失效形式主要是塑性變形、合金化和坑蝕;隨點焊進行,電極內部發生再結晶和析出相長大,導致電極頭部顯微硬度明顯降低,但對導電性能影響不大;鉻鋯銅電極失效后端面合金化產物為cu5zn8相。

電阻點焊鍍鋅鋼板工藝參數電極失效熔核直徑論文

格式:pdf

大小:135KB

頁數:5P

4.8

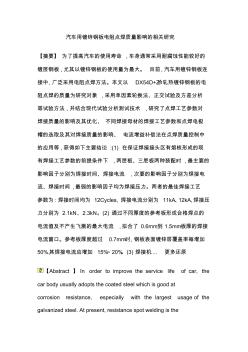

汽車用鍍鋅鋼板電阻點焊質量影響的相關研究 【摘要】為了提高汽車的使用壽命,車身通常采用耐腐蝕性能較好的 鍍層鋼板,尤其以鍍鋅鋼板的使用量為最大。目前,汽車用鍍鋅鋼板連 接中,廣泛采用電阻點焊方法。本文以dx54d+z冷軋熱鍍鋅鋼板的電 阻點焊的質量為研究對象,采用單因素輪換法、正交試驗及方差分析 等試驗方法,并結合現代試驗分析測試技術,研究了點焊工藝參數對 焊接質量的影響及其優化、不同焊接母材的焊接工藝參數和點焊電極 帽的選取及其對焊接質量的影響、電流增益補償法在點焊質量控制中 的應用等,獲得如下主要結論:(1)在保證焊接接頭區有熔核形成的現 有焊接工藝參數的前提條件下,兩層板、三層板兩種裝配時,最主要的 影響因子分別為焊接時間、焊接電流,次要的影響因子分別為焊接電 流、焊接時間,最弱的影響因子均為焊接壓力。兩者的最佳焊接工藝 參數為:焊接時間均為

電阻點焊鍍鋅鋼板電極壽命方法及展望熱門文檔

鍍鋅鋼板電阻點焊的工藝參數優化

格式:pdf

大小:129KB

頁數:3P

4.6

在單因素輪換法的基礎上,采用正交試驗設計方法,研究了電阻點焊dx51d+z冷軋熱鍍鋅鋼板時,焊接電流、預壓時間、電極壓力、焊接時間、維持時間的優化匹配對焊點質量的影響權重。通過對焊點拉伸和剝離試驗分析表明,5個焊接工藝參數對焊點質量影響最大的是點焊電流,其次分別是電極壓力、點焊時間、預壓時間,而維持時間是相對最弱的影響因子。合理的焊接工藝參數為:點焊電流11180a、預壓時間40周、電極壓力0.25mpa、點焊時間17周及維持時間9周,此時能夠獲得外觀成形良好、強度較高的焊點。

關于鍍鋅鋼板點焊電極壽命的研究

格式:pdf

大小:251KB

頁數:未知

4.7

隨著現代工業的發展,普通鋼板的性能已經逐漸不能滿足工業上的要求,于是鍍鋅鋼板應運而生。由于鍍鋅鋼板具有較好的防腐性能,因此在汽車制造業上得到了很大的推廣。但是,由于鍍鋅鋼板表面的鋅鍍層熔點較低會減小電流密度、接觸電阻以及會對接頭造成一定影響,會造成焊接時間增加或者焊接電流加大的后

動態電阻控制在鍍鋅鋼板電阻點焊上的應用

格式:pdf

大小:1.1MB

頁數:4P

4.7

根據鍍鋅板的物理特性,分析了鍍鋅板焊接的難點。介紹了動態電阻控制的原理和實現過程,使用恒功率電阻點焊控制技術來解決雙面鍍鋅板的電阻點焊工藝問題,保證了焊接質量,延長了電極的使用壽命。

用電流波形控制法提高鍍鋅鋼板點焊電極的壽命

格式:pdf

大小:181KB

頁數:未知

4.5

作者通過分析鍍鋅鋼板點焊電極壽命降低的原因,提出了提高鍍鋅鋼板點焊電極壽命的電流波形控制法。采用該方法進行了點焊電極壽命試驗,研究了工件表面飛濺率和電極壽命隨焊前電流脈沖的幅值、焊前電流通電時間的變化規律。試驗結果表明:采用電流波形控制法可將鍍鋅鋼板點焊電極的壽命由原來的400點提高到980點;工件表面的飛濺率及電極壽命與焊前電流脈沖幅值、焊前電流通電時間有關

鍍鋅鋼板點焊電極的強化技術

格式:pdf

大小:112KB

頁數:3P

4.6

鍍鋅鋼板的電阻點焊可焊性較差,導致其點焊電極過早失效,因此,點焊電極的強化引起了廣泛的重視。主要強化方法分為基體強化和表面強化。點焊電極通常是zr、cr等強化并經冷作硬化的cu合金,通過al2o3、tib2、zro2等對基體進行彌散強化,或對基體深冷處理,或通過滲金屬ti、電刷鍍co、離子注入w、電火花沉積tic、tib2、tin等對電極進行表面強化,可有效地提高電極的使用壽命。其中,電火花沉積tic、tib2涂層電極是一種新的電極表面強化技術,經過廣泛工業應用效果顯著。

電阻點焊鍍鋅鋼板電極壽命方法及展望精華文檔

電極狀態對鍍鋅鋼板點焊質量的影響

格式:pdf

大小:1.6MB

頁數:3P

4.8

分別在現場和試驗條件下對試驗用鍍鋅鋼板進行了連續點焊工藝試驗,并對電極不同狀態下焊接接頭進行了組織性能對比分析。結果表明:電極狀態的變化會引起焊接過程動態電阻的突變,在動態電阻突變前,點焊接頭均為合格,而在動態電阻突變后,點焊接頭均為不合格,因此動態電阻的突變可作為判定焊接接頭質量的主要依據。

汽車用鍍鋅鋼板電阻點焊可焊性的研究

格式:pdf

大小:959KB

頁數:4P

4.4

采用剝離試驗、掃描電子顯微鏡和能譜儀等方法對比分析了不同鍍層鋼板對電阻點焊可焊性工藝窗口和電極磨損的影響規律。結果表明,與純鋅鍍層鋼板相比,鋅鐵合金鍍層鋼板的點焊工藝窗口要寬33%左右;連續點焊電極壽命約長4000點,原因在于純鋅鍍層更容易與電極帽中的銅發生合金化反應。

鍍鋅鋼板電阻點焊電流增益補償曲線優化

格式:pdf

大小:776KB

頁數:4P

4.6

采用電流增益補償的控制方法,以解決汽車用鍍鋅鋼板電阻點焊的質量問題。通過一系列試驗并結合電極帽的失效情況,繪制出優化的電流增益曲線。該曲線可保證獲得合格的焊點熔核尺寸,且焊點強度高、質量穩定可靠,優于原有的電流臺階曲線,為實際生產提供了可靠的試驗數據。

鍍鋅鋼板電阻點焊的多元非線性回歸模型

格式:pdf

大小:1.2MB

頁數:5P

4.6

為了研究用于家用轎車車身制造的鍍鋅鋼板電阻點焊工藝,采用多元非線性回歸正交組合的方法設計試驗.試驗將電阻點焊熔核形狀參數和焊接接頭抗剪強度作為考察指標,將焊接電流、電極壓力、通電時間、預熱電流四個參數,以及各參數之間的交互作用作為影響指標的考察因素,得到可預測熔核形狀和焊接接頭力學性能的四元二次回歸數學模型,并通過方差分析對模型進行優化.結果表明,優化的回歸數學模型可實現焊接接頭熔核成形及力學性能較為準確的預測.在模型的基礎上研究各參數及各交互作用對焊點質量的影響規律,從而可實現電阻點焊工藝參數的優化設計.

電阻點焊鍍鋅鋼板電極壽命方法及展望最新文檔

車身鍍鋅鋼板電阻點焊試驗與質量控制

格式:pdf

大小:486KB

頁數:未知

4.5

文章探討了車用鍍鋅鋼板的電阻點焊技術,概括分析了影響電阻點焊質量的影響因素,并以通過設計試驗的方式來研究獲得最有焊接效果的電極帽、焊接電流和焊點數量之間的關系,得到了在試驗條件下采用鉻鋯銅電極帽為更優的結論。

點焊鍍鋅鋼板時電極頭部形狀對電極失效的影響

格式:pdf

大小:919KB

頁數:5P

4.5

利用掃描電鏡和x射線能譜等方法分析了在點焊鍍鋅鋼板時電極頭部形狀對電極失效的影響。結果表明:點焊鍍鋅鋼板時,球形電極的失效主要因素是電極和鍍鋅板之間局部焊接的斷裂發生在電極表面而導致的電極磨損,以及電極和鍍鋅板表面的鋅之間的合金化;截錐形電極的失效除了電極頭部的磨損和少量的合金化外,還有電極頭部大量的塑性變形。

鍍鋅鋼板插入輔助材料電阻點焊研究

格式:pdf

大小:174KB

頁數:4P

4.5

針對鍍鋅鋼板點焊電極壽命較短的問題,點焊時在電極與工件之間插入輔助材料,使電極與工件隔離。在10周波(硬規范)和40周波(軟規范)兩種焊接時間下,試驗了不同的輔助材料:低碳鋼、紫銅片、單面鍍銅低碳鋼和雙面鍍銅低碳鋼的焊接電流范圍。結果表明:鍍層在工件側的單面鍍銅低碳鋼作為輔助材料時,采用軟規范電流范圍7.20~9.36ka;鍍層在電極側的單面鍍銅低碳鋼作為輔助材料時,采用硬規范電流范圍8.19~8.45ka,采用軟規范電流范圍13.60~13.72ka;雙面鍍銅低碳鋼作為輔助材料,采用硬規范電流范圍9.88~10.40ka,采用軟規范電流范圍13.60~13.96ka,能得到要求焊點直徑。試驗中的其他材料不適合作輔助材料。

離子注入鎢的鍍鋅鋼板點焊電極壽命試驗研究

格式:pdf

大小:189KB

頁數:3P

4.7

通過分析鍍鋅鋼板點焊電極壽命降低的原因,提出了提高鍍鋅鋼板點焊電極壽命的離子注入鎢的方法。采用離子注入鎢方法在點焊電極工作端面注入鎢以改善電極性能。進行了離子注入鎢前、后的點焊電極壽命試驗研究,測試了離子注入鎢前、后的點焊電極顯微硬度。試驗結果表明,離子注入鎢的電極壽命由原來的600點左右提高到800點左右,點焊飛濺現象減少,改善了焊點表面質量。

熱鍍鋅鋼板點焊的點蝕對電極使用壽命的影響

格式:pdf

大小:211KB

頁數:4P

4.4

熱鍍鋅鋼板點焊時電極磨損嚴重,點蝕特征變化明顯。建立點焊過程中的電極端面接觸電阻模型與接觸熱阻模型,分析點蝕變化對電極使用壽命的影響,并進行相應試驗驗證。結果表明,點蝕的產生與發展使電極端面接觸電阻與接觸熱阻增大,導致電極端面溫度升高、電極使用壽命降低。試驗研究表明,熱鍍鋅鋼板點焊的點蝕區域在高溫高壓下容易產生微裂紋,鍍鋅層金屬元素沿微裂紋滲入電極的內部,加速了電極失效。

鍍鋅鋼板電阻焊電極材料的研究現狀及進展

格式:pdf

大小:202KB

頁數:5P

4.5

鍍鋅鋼板具有良好的耐腐蝕性能,但相對于普通鋼板而言,鍍鋅鋼板電阻焊的電極壽命較短。為了提高鍍鋅鋼板電阻焊電極的使用壽命,對電極材料的研究受到越來越廣泛的關注。本文綜述了鍍鋅鋼板電阻焊電極材料的研究現狀及進展,為今后鍍鋅鋼板電阻焊電極材料的研究提供一定的借鑒。

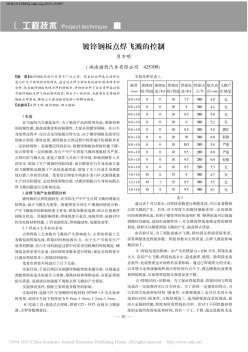

鍍鋅鋼板點焊飛濺的控制

格式:pdf

大小:229KB

頁數:2P

4.7

鍍鋅鋼板在現代車身中廣泛應用。筆者結合焊裝車間新車型cs7生產現場的實際情況,通過對點焊飛濺形成機理和影響因素的分析,結合鍍鋅鋼板電阻點焊的特殊性,詳細的分析了白車身焊接過程中鍍鋅鋼板點焊飛濺的影響因素,得出了一些結論,為提高白車身鍍鋅鋼板點焊質量,降低工人勞動強度找到一些解決措施。

鍍鋅鋼板白車身的點焊噴濺問題

格式:pdf

大小:358KB

頁數:3P

4.8

通過對點焊噴濺形成機理的分析,結合鍍鋅鋼板電阻點焊的特殊性,對白車身制造過程中產生點焊噴濺的影響因素進行了詳細的分析。并結合生產現場的實際情況,對降低點焊噴濺的發生提出了相應的解決措施。對于提高車身表面質量、減低工人的勞動強度具有一定的實踐意義。

電阻點焊鍍鋅鋼板電極壽命方法及展望相關

文輯推薦

知識推薦

百科推薦

職位:市政給排水工程師

擅長專業:土建 安裝 裝飾 市政 園林