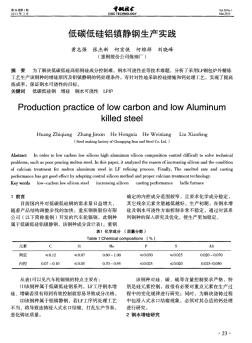

低碳低硅鋼SPHC精煉工藝實踐

格式:pdf

大小:245KB

頁數:4P

人氣 :80

4.4

通過對低碳低硅鋼SPHC分別經過三種不同精煉工藝路線,即經過CAS處理、LF處理和RH真空處理,在鋼水潔凈度、煉成率、鋼水可澆性等指標對比分析。實踐證明,在重鋼新區目前生產條件下,該鋼種經過RH真空處理,在煉成率、中包連澆爐數及鋼水可澆性方面體現出優越性,為鐵鋼界面的“一罐制”和鋼軋界面的“直接熱送”成功實施打下堅實的基礎。

薄板坯連鑄低碳低硅鋼SPHC的成分控制

格式:pdf

大小:109KB

頁數:4P

介紹了武漢鋼鐵股份有限公司薄板坯連鑄生產sphc鋼的成分控制,通過采取控制鋼水氧含量、硅含量、als含量、提高鋼水潔凈度和中包砌筑質量及連鑄全程保護澆鑄等措施,防止鋼水的二次氧化,降低了進入鋼水的內生和外來夾雜物數量,減少了澆鑄過程的水口結瘤和塞棒上漲,提高了供冷軋基料的表面質量。

濟鋼冷軋用低碳低硅鋼生產實踐

格式:pdf

大小:164KB

頁數:3P

介紹了濟鋼第三煉鋼廠采用轉爐-lf精煉-asp生產低碳低硅鋼的工藝實踐。通過提高轉爐終點命中率防止鋼水過氧化、采取合適的鈣鋁比、強化連鑄保護澆注等措施,解決了低碳低硅鋼的鋼水可澆性問題;采取減少轉爐下渣、控制加鋁和精煉時間,減少了鋼水回硅。批量生產spcc、spcd低碳低硅鋼18.858萬t,統計分析表明,鑄坯成分內控合格率為88.98%,綜合合格率為99.84%。

編輯推薦下載

通鋼FTSC連鑄機開發SPHD低碳低硅鋼的生產實踐

格式:pdf

大小:208KB

頁數:3P

4.8

介紹了bof-lf-ftsc工藝生產線生產sphd低碳低硅鋼的冶煉和薄板坯連鑄工藝,重點分析了碳含量、硅含量等主要成分的控制措施和生產實踐效果,為通鋼ftsc工藝薄板坯連鑄機順利生產sphd鋼以及今后開發新品種鋼積累了經驗。

低碳低硅鋼鋼水氧活度分析及控制

格式:pdf

大小:86KB

頁數:2P

4.6

針對冶煉hml10、hg5等低碳低硅鋼的生產實踐,對低碳低硅鋼中的酸溶鋁和氧活度作了一些分析,提出了控制要求。

低碳低硅鋼SPHC精煉工藝實踐熱門文檔

優化脫氧工藝改善低碳低硅鋼鋼水可澆性

格式:pdf

大小:264KB

頁數:3P

4.4

介紹了重慶鋼鐵股份有限公司煉鋼廠生產低碳低硅鋼的脫氧工藝,對連鑄過程中水口結瘤的原因進行分析,并提出了優化措施。生產實踐表明:鋼水中的活性氧質量分數控制在10×10-6~30×10-6時,單中包澆鑄爐數由6~7爐提高到11~12爐,同時能保證連鑄順行和減少鑄坯氣孔。

高鈣包芯線在低碳低硅鋼中的應用

格式:pdf

大小:242KB

頁數:3P

4.5

進行高鈣包芯線在低碳低硅鋼中的應用試驗,試驗結果表明,高鈣包芯線的鈣收得率為鐵鈣包芯線的3.29倍,每爐高鈣線的喂入重量為鐵鈣線的0.4倍,且高鈣線喂絲時間短。

低碳低硅鋼流動性控制

格式:pdf

大小:345KB

頁數:3P

4.6

從低碳低硅鋼產生流動性差的源頭進行分析,找出影響低碳低硅鋼流動性的關鍵因素,并提出相對應的措施,很好的解決了低碳低硅鋼的澆注流動性問題。

低碳低硅無鋁(低鋁)相變誘發塑性鋼的開發

格式:pdf

大小:55KB

頁數:1P

4.7

編號:2010125獲獎等級:壹等 完成單位:鞍山鋼鐵集團公司 上海大學 完成人:張曉剛、唐復平、李麟、劉仁東、史文、王越、崔恒、符仁鈺、嚴玲、張梅、郭金宇、李鎮、何燕霖、史乃安、高毅 項目簡介: 項目屬于鋼鐵材料加工制造工藝技術領域。 隨著安全、環保、節能等要求不斷提高,汽車輕量化進程成為發展的必然趨勢,而先進高強鋼的開發和應用是實現汽車輕量化的重要措施之一。作為先進高強鋼的相變誘發塑性(trip)鋼,以其優異的強度和成形性能吸引了各大汽車廠家和鋼鐵企業的關注。然而,在trip鋼開發和應用過程中,汽車廠家和鋼鐵企業面臨著成本高、焊接性能差、涂鍍性能不好、難以連續生產等技術難題,使trip鋼無法得到大規模的生產和應用。

低碳低硅鋼SPHC精煉工藝實踐精華文檔

轉爐冶煉低碳低硅AISI1006鋼實踐

格式:pdf

大小:484KB

頁數:4P

4.7

采用轉爐.rh真空處理-lf精煉和連鑄工藝開發了發電機爪級用低碳低硅aisi1006鋼,通過出鋼預脫氧、rh脫氣后補加al粒的脫氧工藝,有效降低了鋼中氧含量和al_2o_3夾雜物,采用ca變性處理和保護澆注工藝,解決了低碳鋼的可澆性難題。結果表明,轉爐冶煉的低碳低硅aisi1006鋼具有較高的飽和磁感應強度和較低的矯頑力,增大晶粒尺寸和降低鋼中c、n、p、s等元素含量均可提高低碳低硅鋼的軟磁性能。

武鋼CSP低碳低硅低硫鋼控硫方案探討

格式:pdf

大小:285KB

頁數:3P

4.7

針對今后武鋼csp廠生產低碳低硅低硫鋼的難點,分析低碳低硅低硫鋼的難點及轉爐回硫的多種因素,探討今后武鋼csp廠生產低碳低硅低硫鋼的控硫方案。

低碳低硅高鋁冷鐓鋼小方坯連鑄工藝研究

格式:pdf

大小:363KB

頁數:4P

4.6

通過對lf精煉、鈣處理和小方坯連鑄工藝的優化,成功解決了低碳低硅高鋁鋼(w(als)≥0.02%)小方坯連鑄容易發生中包水口蓄流的技術難題,使高鋁鋼小方坯連澆爐數達到了8~16爐。

低碳冷鐓鋼LF精煉渣的優化

格式:pdf

大小:330KB

頁數:4P

4.4

通過工業試驗對低碳冷鐓鋼的lf精煉渣成分進行了優化。試驗結果表明:適合于冶煉低碳冷鐓鋼的精煉渣成分為w(cao)=50%~55%、w(al2o3)=30%~35%、w(caf2)=5%~10%、w(sio2)<5%、w(mgo)<5%、w(feo)<1%;lf精煉過程可將鋼水中w(s)從389×10-6降到50×10-6,w(t.o)從54.0×10-6降到21.1×10-6。當鋼水中w(s)<50×10-6,鈣處理后夾雜物中平均w(s)<1.9%。將優化后的工藝應用于低碳冷鐓鋼的批量生產后,精煉渣料消耗降低了6.5kg/t,噸鋼成本降低了10元以上。

sphc

格式:pdf

大小:6KB

頁數:2P

4.7

普通及機械結構用鋼板中常見的日本牌號 1、日本鋼材(jis系列)的牌號中普通結構鋼主要由三部分組成 第一部分表示材質,如:s(steel)表示鋼,f(ferrum)表示鐵; 第二部分表示不同的形狀、種類、用途,如p(plate)表示板,t(tube)表示 管,k(kogu)表示工具,u—特殊用途,w—線材、絲,c—鑄件,f—鍛件; 第三部分采用數字,表示鋼類或鋼材的序號或強度值下限。有的牌號在數字序 號后還附加后綴a、b、c等字母,表示不同的質量等級、種類或厚度。如: ss400——第一個s表示鋼(steel),第二個s表示“結構”(structure),400為 下限抗拉強度400mpa,整體表示抗拉強度為400mpa的普通結構鋼。 在牌號主體結構(第一、二、三部分)之后,根據需要,可附加鋼材形狀、制 造方法及熱處理的后綴符號。 2、主要

低碳低硅鋼SPHC精煉工藝實踐最新文檔

提高本鋼板坯低硅低碳鋼連澆性的工藝研究

格式:pdf

大小:618KB

頁數:4P

4.4

連鑄相對于模鑄的優越性之一就是其連續澆鑄提供優質鑄坯的特性。水口堵塞一直是困撓連鑄生產的頑癥,其直接影響就是造成澆鑄提前結束,另外連澆爐數的減少也降低了鑄機生產效率,增加了生產成本。為了解決此技術難題,結合本鋼生產實際,研究了經常出現水口堵塞的低硅低碳鋼的相關工藝,著重對精煉、連鑄工序進行調查、分析,制定了一系列措施,取得了良好的連鑄可澆性效果。

冷軋沖壓用鋼SPHC熱軋工藝研究

格式:pdf

大小:184KB

頁數:3P

4.3

sphc作為冷軋沖壓用鋼的原料,要求良好的沖壓成型性,拉伸和彎曲性能以及較低的屈服強度,主要通過控制aln在熱軋過程中的固溶和析出,在隨后的退火再結晶過程中促進γ纖維織構(∥nd)的發展從而獲得良好的沖壓性能。退火工藝不同,熱軋工藝也有所不同,對罩式退火,采用"三高一低"溫度制度,對于連續退火,則采取低溫加熱、高溫終軋以及高溫卷取的工藝制度。

高碳SPHC帶鋼冷軋邊裂缺陷機理分析

格式:pdf

大小:3.7MB

頁數:5P

4.6

針對首鋼遷安鋼鐵有限責任公司高碳sphc冷軋板帶出現邊裂的問題,分析了冷硬卷邊裂缺陷的宏觀形貌、微觀組織,以及熱軋原板的微觀組織,認為帶鋼邊部晶粒粗大、鐵素體拉長形態明顯、帶狀碳化物析出嚴重是造成邊裂的主要原因。采用低溫出爐、高溫終軋、低溫卷取、前部密集冷卻并對磨損、堵塞等質量下降的噴嘴給予維修及更換,保證全寬方向上溫度的均勻性,大大減少了板帶的邊裂缺陷。

硅鋼工藝質量知識競賽題庫

格式:pdf

大小:72KB

頁數:23P

4.7

一、填空題 1.硅鋼連退機組鋼卷原料厚度為(0.35)mm、(0.50)mm、(0.65)mm。 2.硅鋼連退機組鋼卷原料寬度范圍(750~1300)mm、厚度為:0.35-0.65mm。 3.硅鋼連退機組入口鋼卷內徑為:φ508mm、鋼卷外徑為(1000~2100)mm。 4.硅鋼連退機組生產的中低牌號無取向硅鋼代表鋼種為:(35w440)、 (50w470)~(50w1300)、(65w800)~(65w1600)。 5.硅鋼1#連退機組設計年產量為(25)萬t/a。 6.硅鋼連退機組鋼卷最大重量是:(28)t,單位卷重最大是:(23)kg/mm。 7.雙層剪的最大剪切能力為厚0.65mm×寬(500~1500)m。 8.入口活套在入口段減速或停車時開始放套直至空套,正常生產時處于(充套) 狀態。

低碳低硅鋼可澆性生產實踐研究

格式:pdf

大小:93KB

頁數:未知

4.3

結合低碳低硅鋼可澆性的影響因素,通過對鑄機絮狀物的分析,闡述了鋼水中生成al2o3高熔點夾雜物的基本原理;優化精煉過程中造渣、脫氧、鈣處理以及軟吹等工藝,并做好連鑄的保護澆注,提高鋼水的可澆性.

低碳低硅鋼鑄坯表面質量攻關

格式:pdf

大小:193KB

頁數:未知

4.6

介紹了低碳低硅鋼sae1008b表面結疤的類型,分析了結疤產生的原因,認為鑄坯表面質量缺陷是造成鋼材表面結疤的主要原因。通過調整鋼中含氧量,降低鋼水氧化性,控制脫氧產物優化煉鋼工序控制;改進連鑄機保護澆鑄,同時調整轉爐、連鑄工藝,確保中包恒拉速生產模式,以及調整結晶器水流量等措施,減少了低碳低硅鋼鑄坯結疤、夾雜、皮下氣泡、縮孔等表面質量問題,大幅度減少了低碳低硅鋼材表面結疤現象。

低碳低硅冷鐓鋼LF爐精煉工藝淺析

格式:pdf

大小:95KB

頁數:未知

4.8

通過對低碳低硅冷鐓鋼造渣及精煉工藝的優化,提出使用cao—al2o3的精煉渣系cao:55%~60%、al2o3:27%~30%、sio2<8%、mgo:4%~8%,該渣系具有較強的脫硫和吸附al2o3夾雜能力,從而減少鈣處理后的cas和al2o3夾雜物,提高鋼水的純凈度,改善小方坯連鑄的可澆性,并降低冷鐓鋼產品因夾雜物引起的冷鐓開裂比例。

LF生產低碳低硅鋼工藝探討

格式:pdf

大小:181KB

頁數:未知

4.6

通過對kr—bof—lf—cc工藝流程低碳低硅鋼生產中的轉爐出鋼鋁錳鐵預脫氧、lf鋼水脫硫、lf鋼水增硅理論進行分析,提出轉爐出鋼采用鋁錳鐵替代鋁鐵及錳鐵預脫氧、lf渣量由〈12kg/t鋼增至〉15kg/tu、lf補加al2o3,提高渣中(al2o3)含量至25%-30%等措施生產低碳低硅鋼。

唐鋼薄板坯高碳鋼低氮控制工藝實踐

格式:pdf

大小:237KB

頁數:3P

4.7

介紹了唐鋼薄板坯高碳鋼低氮控制工藝的實踐。在生產實踐中,從轉爐冶煉、lf精煉、薄板坯澆注三個方面進行有效的控制,實現了成品低氮控制的目的。

低碳低硅鋼SPHC精煉工藝實踐相關

文輯推薦

知識推薦

百科推薦

職位:乙級環境影響評價師

擅長專業:土建 安裝 裝飾 市政 園林