QT500—7球墨鑄鐵熔煉工藝設計畢業論文

格式:pdf

大小:1.1MB

頁數:52P

人氣 :72

4.3

I QT500-7 球墨鑄鐵熔煉工藝設計 摘 要 合金熔煉是鑄造生產中的重要環節。當前,鑄造生產中的廢品約有 50% 與 熔煉有關, 熔煉鐵液的成本約占鑄件成本的 25%~30% ,合金熔煉對鑄件質量和 成本有著很大的影響。我們應該針對不同的鑄件材質及技術要求選擇不同的熔煉 方法。 本設計題目為 QT500-7 球墨鑄鐵熔煉工藝設計,體現了球墨鑄鐵熔煉的設計 要求、內容及方向,有一定的設計意義。通過對該牌號球墨鑄鐵的設計,進一步 加強了設計者熔煉工藝設計的基礎知識,為設計其它牌號鑄鐵的熔煉做好了鋪墊 和吸取了更深刻的經驗。 本設計運用鑄造合金熔煉的基礎知識,首先分析了 QT500-7 球墨鑄鐵的成分 及性能要求,為選取熔煉設備及爐料做好了準備;然后選取熔煉設備,計算爐料 的比例用量;最后設定球化、孕育方法,確定澆注溫度參數,進行質量檢測及分 析。 本設計著重點在于使用沖天爐 -感應電爐雙

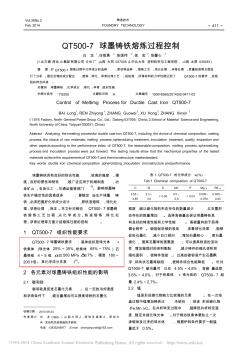

QT500-7球墨鑄鐵熔煉過程控制

格式:pdf

大小:113KB

頁數:2P

從qt500-7性能指標出發,對其熔煉過程中化學成分的選擇、原材料選擇、熔煉工藝、球化處理及孕育處理、質量檢測等方面進行了分析說明。提出合理的成分配比、熔煉、球化及孕育處理工藝。經檢測,所得材料的力學性能達到了qt500-7的要求,金相組織符合gb\t9441-2009規定。

QT500_7球墨鑄鐵熔煉過程控制

格式:pdf

大小:502KB

頁數:3P

球墨鑄鐵具有良好的綜合性能,較高的強度、硬 度、良好的塑性和韌性,被廣泛應用于機械制造、冶 金礦山、石油化工、交通運輸等部門 【1】。影響球墨鑄 鐵生產穩定性的因素很多,要穩定地生產球墨鑄 鐵,必須把握好化學成分設計,原鐵液熔煉、球化處 理、孕育處理、澆注。本文針對鑄態qt500-7球墨鑄 鐵熔煉工藝過程,從化學成分、鐵液熔煉,球化處 理、孕育處理等方面介紹熔煉過程的控制。 1qt500-7組織性能要求 qt500-7球墨鑄鐵要求:基體組織是珠光體+ 鐵素體(珠光體25%~35%、鐵素體65%~75%),石 墨等級4~5級,σb≥500mpa,δ≥7%,硬度180~ 200hb。其化學成分見表1[2]。 2各元素對球墨鑄鐵組織性能的影響 2.1碳和硅 碳和硅是促進石墨化元素。在一定的冷卻速度 和孕育條件下,碳當

編輯推薦下載

QT500-7球墨鑄鐵

格式:pdf

大小:12KB

頁數:1P

4.5

qt500-7球墨鑄鐵 材料名稱:球墨鑄鐵 牌號:qt500-7 標準:gb1348-2009 ●特性及適用范圍: 為鐵素體型球墨鑄鐵,強度與韌性中等,被切削性尚好。低溫時,韌性向脆 性轉變,但低溫沖擊值較高,且有一定抗溫度急變性和耐蝕性。用途廣泛,用于 內燃機的機油泵齒輪,汽輪機中溫氣缸隔板,水輪機的閥門體,鐵路機車車輛軸 瓦,機器座架傳動軸等。 ●化學成份: 碳c:3.55~3.85 硅si:2.34~2.86 錳mn:<0.6 硫s:<0.025 磷p:<0.08 鎂mg:0.02~0.04 稀土含量re:0.03~0.05 ●力學性能: 抗拉強度σb(mpa):≥500 條件屈服強度σ0.2(mpa):≥320 伸長率δ(%):≥7 硬度:170~230hb ●熱處理規范及金相組織: 熱處理規范:(由供方定,以下為

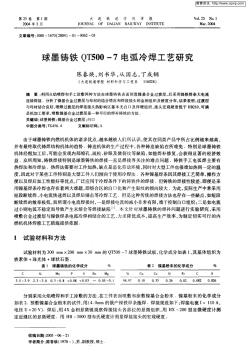

球墨鑄鐵QT500—7電弧冷焊工藝研究

格式:pdf

大小:1.4MB

頁數:3P

4.5

**資訊http://www.***.*** **資訊http://www.***.*** **資訊http://www.***.***

QT500—7球墨鑄鐵熔煉工藝設計畢業論文熱門文檔

QT500—7厚大球墨鑄鐵件的開發生產

格式:pdf

大小:1.6MB

頁數:3P

4.8

**資訊http://www.***.*** **資訊http://www.***.*** **資訊http://www.***.***

QT500_7球墨鑄鐵熔煉過程控制_白龍

格式:pdf

大小:501KB

頁數:3P

4.6

球墨鑄鐵具有良好的綜合性能,較高的強度、硬 度、良好的塑性和韌性,被廣泛應用于機械制造、冶 金礦山、石油化工、交通運輸等部門 【1】。影響球墨鑄 鐵生產穩定性的因素很多,要穩定地生產球墨鑄 鐵,必須把握好化學成分設計,原鐵液熔煉、球化處 理、孕育處理、澆注。本文針對鑄態qt500-7球墨鑄 鐵熔煉工藝過程,從化學成分、鐵液熔煉,球化處 理、孕育處理等方面介紹熔煉過程的控制。 1qt500-7組織性能要求 qt500-7球墨鑄鐵要求:基體組織是珠光體+ 鐵素體(珠光體25%~35%、鐵素體65%~75%),石 墨等級4~5級,σb≥500mpa,δ≥7%,硬度180~ 200hb。其化學成分見表1[2]。 2各元素對球墨鑄鐵組織性能的影響 2.1碳和硅 碳和硅是促進石墨化元素。在一定的冷卻速度 和孕育條件下,碳當

高韌性球墨鑄鐵QT350-22熔煉工藝的研制

格式:pdf

大小:427KB

頁數:未知

4.6

高韌性球墨鑄鐵qt350-22在熔煉時采用低硅、低錳、低硫、低磷的優質生鐵及純凈廢鋼,通過合理的配比,加入特定的合金元素,并嚴格控制球化處理、孕育處理工藝;在熱處理時采用高溫石墨化兩段退火工藝,以消除滲碳體。采用該工藝生產的鑄件,其抗拉強度達到350mpa以上,伸長率達到22%以上,常溫、低溫沖擊韌度及金相組織合格,完全滿足訂單要求,并能批量生產。

鑄態QT550-5球墨鑄鐵熔煉過程控制

格式:pdf

大小:806KB

頁數:4P

4.7

從qt550-5球墨鑄鐵材質的要求出發,對鑄態qt550-5球墨鑄鐵熔煉過程中化學成分的選擇、鑄造工藝、原材料選擇、熔煉工藝、球化處理、孕育處理、質量檢測等方面進行了分析說明。提出合理的成分配比、熔煉、球化、孕育處理工藝。經檢測,所得材料的力學性能達到了qt550-5的要求,金相組織符合標準。

QT500—7球墨鑄鐵熔煉工藝設計畢業論文精華文檔

鑄態QT550-7球墨鑄鐵制備及組織研究

格式:pdf

大小:533KB

頁數:3P

4.6

為了研究鑄態qt550-7球墨鑄鐵組織,鐵液凝固過程及石墨球化機理,用回爐鐵、生鐵、廢碳鋼、球化劑、孕育劑等材料,采用雙聯熔煉法制備了球墨鑄鐵.經測試,化學成分和力學性能滿足qt550-7球墨鑄鐵要求,球墨鑄鐵組織由鐵素體+珠光體+球狀石墨組成,凝固過程為糊狀凝固.

球墨鑄鐵的工藝設計(20200927190719)

格式:pdf

大小:14KB

頁數:5P

4.6

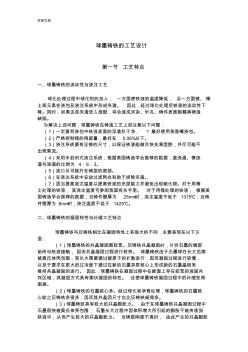

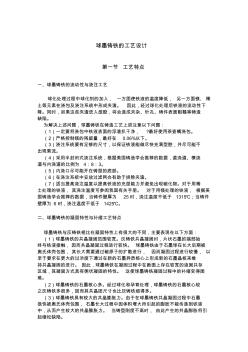

1/5 球墨鑄鐵的工藝設計 第一節工藝特點 一、球墨鑄鐵的流動性與澆注工藝 球化處理過程中球化劑的加入,一方面使鐵液的溫度降低,另一方面鎂、 稀土等元素在澆包及澆注系統中形成夾渣。因此,經過球化處理后鐵液的流動 性下降。同時,如果這些夾渣進入型腔,將會造成夾雜、針孔、鑄件表面粗糙 等鑄造缺陷。 為解決上述問題,球墨鑄鐵在鑄造工藝上須注意以下問題: (1)一定要將澆包中鐵液表面的浮渣扒干凈,?最好使用茶壺嘴澆包。 (2)嚴格控制鎂的殘留量,最好在 0.06%以下。 (3)澆注系統要有足夠的尺寸,以保證鐵液能做盡快充滿型腔,并盡可能 不出現紊流。 (4)采用半封閉式澆注系統,根據美國鑄造學會推薦的數據,直澆道、橫 澆道與內澆道的比例為4:8:3。 (5)內澆口盡可能開在鑄型的底部。 (6)在澆注系統中安放過濾網會有助于排除夾渣。 (7)適當提高澆注溫度以提高鐵液的充型能力并避免出現碳化

球墨鑄鐵的工藝設計(20200927190925)

格式:pdf

大小:13KB

頁數:3P

4.4

球墨鑄鐵的工藝設計 第一節工藝特點 一、球墨鑄鐵的流動性與澆注工藝 球化處理過程中球化劑的加入,一方面使鐵液的溫度降低,另一方面鎂、稀 土等元素在澆包及澆注系統中形成夾渣。因此,經過球化處理后鐵液的流動性下 降。同時,如果這些夾渣進入型腔,將會造成夾雜、針孔、鑄件表面粗糙等鑄造 缺陷。 為解決上述問題,球墨鑄鐵在鑄造工藝上須注意以下問題: (1)一定要將澆包中鐵液表面的浮渣扒干凈,?最好使用茶壺嘴澆包。 (2)嚴格控制鎂的殘留量,最好在0.06%以下。 (3)澆注系統要有足夠的尺寸,以保證鐵液能做盡快充滿型腔,并盡可能不 出現紊流。 (4)采用半封閉式澆注系統,根據美國鑄造學會推薦的數據,直澆道、橫澆 道與內澆道的比例為4:8:3。 (5)內澆口盡可能開在鑄型的底部。 (6)在澆注系統中安放過濾網會有助于排除夾渣。 (7)適當提高澆注溫度以提高鐵液的充型能力并避免出現碳化物。

高性能球墨鑄鐵熔煉工藝

格式:pdf

大小:371KB

頁數:2P

4.7

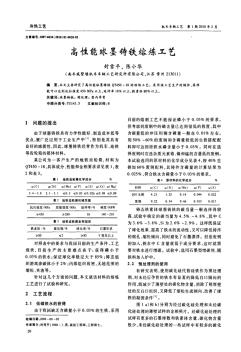

本文主要研究了高性能球墨鑄鐵qt450-18的熔煉工藝。采用該工藝生產的鑄件,其性能可以達到抗拉強度450mpa以上,延伸率18%以上,鐵素體80%以上。

球墨鑄鐵熔煉工藝守則

格式:pdf

大小:141KB

頁數:5P

4.6

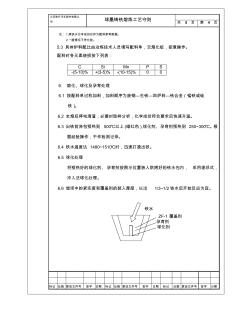

江蘇聯升汽車部件有限公 司球墨鑄鐵熔煉工藝守則共5頁第4頁 注:1.原鐵水化學成份僅作為配料參考數據。 2.一般情況不作化驗。 5.3具體爐料配比由冶煉技術人員填寫配料單,交熔化組,按章操作。 配料時各元素燒損按下列表: csimnps -(5-10)%+(3-5)%-(10-15)%00 6.熔化、球化及孕育處理 6.1按配料單過稱加料,加料順序為廢鋼—生鐵—回爐料—鐵合金(錳鐵或硅 鐵)。 6.2全熔后停電清渣,必要時取樣分析,化學成份符合要求后快速升溫。 6.3出鐵前澆包預熱到500℃以上(暗紅色),球化劑、孕育劑預熱到250~300℃。根 據經驗操作,不作檢測記錄。 6.4鐵水溫度達1480~1510℃時,迅速打渣出鐵。 6.5球化處理 將預熱好的球化劑、孕育劑按圖示位置裝入烘烤好的鐵水包內,采用堤壩式, 沖入法球化處理

QT500—7球墨鑄鐵熔煉工藝設計畢業論文最新文檔

廢鋼化球墨鑄鐵熔煉工藝

格式:pdf

大小:111KB

頁數:2P

4.4

在球墨鑄鐵的傳統生產工藝中,一般使用10%左右的碳素廢鋼進行配料。本文只涉及在感應電爐內生產球墨鑄鐵時,提高碳素廢鋼使用比例后,生產過程中特別應注意的一些問題。根據生產實踐,筆者提出了自己的看法,供同行參考。1.爐料的選擇(1)廢鋼生產球墨鑄鐵使用的廢鋼應為碳素廢鋼。其中不應含有阻礙石墨化的元素(如鉻),更不應含有反球化合金元素。廢鋼的塊度應

高性能球墨鑄鐵熔煉工藝

格式:pdf

大小:728KB

頁數:3P

4.7

高性能球墨鑄鐵熔煉工藝 作者:封雪平,陳小華,fengxue-ping,chenxiao-hua 作者單位:南車戚墅堰機車車輛工藝研究所有限公司,江蘇,常州,213011 刊名:機車車輛工藝 英文刊名:locomotive&rollingstocktechnology 年,卷(期):2010(1) 參考文獻(3條) 1.楊佳榮球墨鑄鐵研究及應用展望1999(02) 2.曾大新碳化硅對球墨鑄鐵凝固組織的影響[期刊論文]-熱加工工藝1998(3) 3.曾祥鴻鑄鐵的孕育處理1999(01) 本文讀者也讀過(10條) 1.蘇義祥.馬歷民.路陽.胡克潮三節爐(o.5t)生產球墨鑄鐵工藝原則[期刊論文]-機械研究與應用2001,14(3) 2.車用高性能低成本al合金鑄件[期刊論文]-兵器材料科學與工程2002,25(2

球墨鑄鐵地實用工藝設計

格式:pdf

大小:2.6MB

頁數:35P

4.6

實用文檔 球墨鑄鐵的工藝設計 第一節工藝特點 一、球墨鑄鐵的流動性與澆注工藝 球化處理過程中球化劑的加入,一方面使鐵液的溫度降低,另一方面鎂、稀 土等元素在澆包及澆注系統中形成夾渣。因此,經過球化處理后鐵液的流動性下 降。同時,如果這些夾渣進入型腔,將會造成夾雜、針孔、鑄件表面粗糙等鑄造 缺陷。 為解決上述問題,球墨鑄鐵在鑄造工藝上須注意以下問題: (1)一定要將澆包中鐵液表面的浮渣扒干凈,?最好使用茶壺嘴澆包。 (2)嚴格控制鎂的殘留量,最好在0.06%以下。 (3)澆注系統要有足夠的尺寸,以保證鐵液能做盡快充滿型腔,并盡可能不 出現紊流。 (4)采用半封閉式澆注系統,根據美國鑄造學會推薦的數據,直澆道、橫澆 道與澆道的比例為4:8:3。 (5)澆口盡可能開在鑄型的底部。 (6)在澆注系統中安放過濾網會有助于排除夾渣。 (7)適當提高澆注溫度以提高鐵液的充型能力并避免出現

球墨鑄鐵的工藝設計

格式:pdf

大小:2.6MB

頁數:35P

4.4

球墨鑄鐵的工藝設計 第一節工藝特點 一、球墨鑄鐵的流動性與澆注工藝 球化處理過程中球化劑的加入,一方面使鐵液的溫度降低,另一方面鎂、稀 土等元素在澆包及澆注系統中形成夾渣。因此,經過球化處理后鐵液的流動性下 降。同時,如果這些夾渣進入型腔,將會造成夾雜、針孔、鑄件表面粗糙等鑄造 缺陷。 為解決上述問題,球墨鑄鐵在鑄造工藝上須注意以下問題: (1)一定要將澆包中鐵液表面的浮渣扒干凈,?最好使用茶壺嘴澆包。 (2)嚴格控制鎂的殘留量,最好在0.06%以下。 (3)澆注系統要有足夠的尺寸,以保證鐵液能做盡快充滿型腔,并盡可能不 出現紊流。 (4)采用半封閉式澆注系統,根據美國鑄造學會推薦的數據,直澆道、橫澆 道與內澆道的比例為4:8:3。 (5)內澆口盡可能開在鑄型的底部。 (6)在澆注系統中安放過濾網會有助于排除夾渣。 (7)適當提高澆注溫度以提高鐵液的充型能力并避免出現碳化物。

球墨鑄鐵的工藝設計模板

格式:pdf

大小:2.7MB

頁數:50P

4.7

1 2020年4月19日 球墨鑄鐵的工藝設 計 文檔僅供參考 2 2020年4月19日 球墨鑄鐵的工藝設計 第一節工藝特點 一、球墨鑄鐵的流動性與澆注工藝 球化處理過程中球化劑的加入,一方面使鐵液的溫度降低, 另一方面鎂、稀土等元素在澆包及澆注系統中形成夾渣。因此, 經過球化處理后鐵液的流動性下降。同時,如果這些夾渣進入型 腔,將會造成夾雜、針孔、鑄件表面粗糙等鑄造缺陷。 為解決上述問題,球墨鑄鐵在鑄造工藝上須注意以下問題: (1)一定要將澆包中鐵液表面的浮渣扒干凈,?最好使用茶壺 嘴澆包。 (2)嚴格控制鎂的殘留量,最好在0.06%以下。 (3)澆注系統要有足夠的尺寸,以保證鐵液能做盡快充滿型 腔,并盡可能不出現紊流。 (4)采用半封閉式澆注系統,根據美國鑄造學會推薦的數據, 直澆道、橫澆道與內澆道的比例為4:8:3。 (5)內澆口盡可能開在鑄型的底部。 (

球墨鑄鐵井蓋qt500-7

格式:doc

大小:46KB

頁數:4P

4.6

本文將詳細探討球墨鑄鐵井蓋qt500-7在建設工程領域的應用。我們將解答以下問題:1.什么是球墨鑄鐵井蓋qt500-7?2.球墨鑄鐵井蓋qt500-7的特點是什么?3.球墨鑄鐵井蓋qt500-7在建設工程中的應用有哪些?4.球墨鑄鐵井蓋qt500-7與其他材料的對比如何?

球墨鑄鐵關驗收

格式:pdf

大小:179KB

頁數:3P

4.7

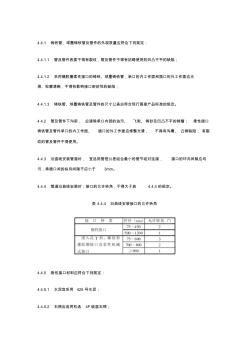

4.4.1鑄鐵管、球墨鑄鐵管及管件的外觀質量應符合下列規定: 4.4.1.1管及管件表面不得有裂紋,管及管件不得有妨礙使用的凹凸不平的缺陷; 4.4.1.2采用橡膠圈柔性接口的鑄鐵、球墨鑄鐵管,承口的內工作面和插口的外工作面應光 滑、輪廓清晰,不得有影響接口密封性的缺陷; 4.4.1.3鑄鐵管、球墨鑄鐵管及管件的尺寸公差應符合現行國家產品標準的規定。 4.4.2管及管件下溝前,應清除承口內部的油污、飛刺、鑄砂及凹凸不平的鑄瘤;柔性接口 鑄鐵管及管件承口的內工作面、插口的外工作面應修整光滑,不得有溝槽、凸脊缺陷;有裂 紋的管及管件不得使用。 4.4.3沿直線安裝管道時,宜選用管徑公差組合最小的管節組對連接,接口的環向間隙應均 勻,承插口間的縱向間隙不應小于3mm。 4.4.4管道沿曲線安裝時,接口的允許轉角,不得大于表4.4.4的規定。 表4.4.4

球墨鑄鐵研究

格式:pdf

大小:11KB

頁數:3P

4.6

厚大斷面球鐵鑄件以其性能和成本上的優勢,在核電、風電等行業具有廣闊的應用前 景。但迄今為止,厚大斷面球鐵鑄件中形成碎塊狀石墨仍是目前國內外鑄造領域研究 與生產的難題。本文采用模擬實驗與生產性驗證相結合的方法,研究了厚大斷面球鐵 中石墨析出行為及碎塊狀石墨的形成機理,分析了微量元素的作用機制。采用等溫切 面方法物理模擬了百噸級核乏燃料球鐵儲運容器鑄件的凝固過程,設計了強制冷卻 系統,并對模擬試塊的微觀組織及力學性能進行了綜合分析與評價。利用自行設計 的液淬保溫爐,模擬了厚大斷面球鐵的凝固過程,研究了石墨的析出規律,并分析了其 影響因素。結果表明,當保溫時間小于240min時,石墨呈球狀析出。保溫時間達到 240min后,熔體中析出了碎塊狀石墨。繼續延長保溫時間,在碎塊狀石墨共晶團周圍 有蠕蟲狀和片狀石墨形成。實驗中發現碎塊狀石墨從鐵液中直接析出。利用高分辨

QT500—7球墨鑄鐵熔煉工藝設計畢業論文相關

文輯推薦

知識推薦

百科推薦

職位:中/高級建筑師

擅長專業:土建 安裝 裝飾 市政 園林