IF鋼合金化熱鍍鋅鋼帶表面缺陷的研究

格式:pdf

大小:830KB

頁數:4P

人氣 :85

4.6

采用掃描電鏡、能譜分析、X射線衍射和輝光放電光譜等技術對IF鋼合金化熱鍍鋅鍍層表面缺陷形成的原因進行了分析。研究結果表明,黑斑缺陷是由懸浮渣和面渣與硅氧化物夾雜形成的;灰斑缺陷是由底渣形成的;深色波紋缺陷是由合金化工藝不當造成鋅鐵合金層局部生長到鍍層表面形成的。

結構用熱鍍鋅鋼帶的生產實踐

格式:pdf

大小:1.2MB

頁數:3P

采用lf精煉、asp連鑄連軋、可逆式冷軋、美鋼聯法連續熱浸鍍鋅的工藝路線,通過合理設計鋼的成分以及合理的軋制、熱鍍鋅工藝,開發了結構用熱鍍鋅鋼帶。實物質量檢驗表明,產品的力學性能、鋅層組織及鋅層附著性都達到標準要求,得到用戶的認可,為更高強度結構鍍鋅板的開發提供了參考。

熱鍍鋅鋼帶沉沒輥輥印缺陷成因分析及控制方法

格式:pdf

大小:484KB

頁數:3P

沉沒輥輥印缺陷屬于鍍層缺陷,產生因素很多,結合武鋼生產經驗,以及對生產中產生缺陷的檢測分析,對該缺陷的成因進行探討,提出控制缺陷的方法,主要包括:控制帶鋼入鋅液板溫、優化穩定鋅液成分、改進沉沒輥溝槽形貌等。

編輯推薦下載

熱鍍鋅鋼帶及鋼板技術要求

格式:pdf

大小:28KB

頁數:2P

4.8

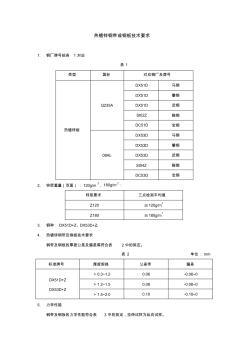

熱鍍鋅鋼帶或鋼板技術要求 1.鋼廠牌號按表1對應 表1 類型國標對應鋼廠及牌號 熱鍍鋅板 q235a dx51d馬鋼 dx51d攀鋼 dx51d武鋼 st02z鞍鋼 dc51d寶鋼 08al dx53d馬鋼 dx53d攀鋼 dx53d武鋼 st04z鞍鋼 dc53d寶鋼 2.鋅層重量(雙面):120g/m2,180g/m2: 鋅層要求三點檢測平均值 z120≥120g/m 2 z180≥180g/m 2 3.鋼種:dx51d+z,dx53d+z。 4.熱鍍鋅鋼帶及鋼板技術要求 鋼帶及鋼板的厚度公差及偏差需符合表2中的規定。 表2單位:mm 標準牌號厚度規格公差帶偏差 dx51d+z dx53d+z >0.3~1.20.06-0.06~0 >1.2~1.50.08-0.08~0 >1.5~2.00

本鋼沖壓用St03Z熱鍍鋅鋼帶的研制

格式:pdf

大小:626KB

頁數:4P

4.5

熱鍍鋅板廣泛應用于家用電器、車船制造業、建筑業、彩色涂層鋼板的基板等,st03z是沖壓級熱鍍鋅產品,適用于復雜零件的彎曲、沖壓和成型。介紹了本溪鋼鐵(集團)責任有限公司在開發st03z過程中化學成分、熱連軋關鍵工藝參數、連續退火工藝的設計及控制。大批量生產實踐表明產品化學成分穩定,具有優良的力學性能、沖壓成型性能、耐腐蝕性能,用戶使用情況良好。

IF鋼合金化熱鍍鋅鋼帶表面缺陷熱門文檔

特深沖用熱鍍鋅鋼帶MDZ3的開發及應用

格式:pdf

大小:889KB

頁數:4P

4.7

介紹了特深沖熱鍍鋅鋼mdz3的研發機理,開發過程中化學成分、熱連軋關鍵工藝參數、連續退火工藝的設計及控制,大批量生產實踐表明:產品化學成分穩定,具有優良的力學性能、沖壓成型性能、耐腐蝕性能,產品應用于空調室外機面板等部件。

汽車用超深沖熱鍍鋅鋼帶的開發及應用

格式:pdf

大小:733KB

頁數:4P

4.7

介紹了汽車用超深沖熱鍍鋅鋼帶dc54d+z、dc56d+z的研發機理,開發過程中化學成分、熱連軋關鍵工藝參數、冷軋和連續退火工藝的設計及控制。大批量生產實踐表明:產品化學成分穩定,具有優良的力學性能、沖壓成形性能、焊接性能、耐腐蝕性能,產品廣泛應用于汽車的各種覆蓋件及零部件。

合金化熱鍍鋅IF鋼表面亮條紋缺陷分析

格式:pdf

大小:304KB

頁數:4P

4.3

利用光學顯微鏡、掃描電鏡和能譜分析儀分析了合金化熱鍍鋅if鋼板表面的亮條紋缺陷。條紋部位與正常部位相比,鍍層的表面形貌、截面特征以及侵蝕鋅層后的鋼板表面形貌均有不同。造成條紋的直接原因是鋼板表面的微裂紋,而引起微裂紋的原因是al2o3顆粒。

IF鋼合金化熱鍍鋅鋼帶表面缺陷精華文檔

連續熱鍍鋅鋼板及鋼帶

格式:pdf

大小:66KB

頁數:3P

4.7

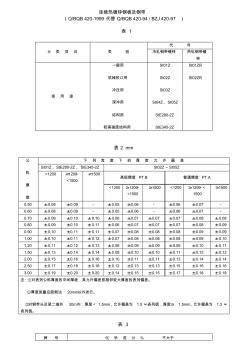

連續熱鍍鋅鋼板及鋼帶 (q/bqb420-1999代替q/bqb420-94/bzj420-97) 表1 表2mm 公 稱 厚 度 下列寬度下的厚度允許偏差 st01z、ste280-2z、ste345-2zst02z~st05z <1200≥1200~ <1500 ≥1500 高級精度pt.b普通精度pt.a <1200≥1200~ <1500 ≥1500<1200≥1200~< 1500 ≥1500 0.50±0.08±0.09-±0.05±0.06-±0.06±0.07- 0.60±0.08±0.09-±0.05±0.06-±0.06±0.07- 0.70±0.09±0.10±0.10±0.06±0.07±0.07±0.07±0.08±0.08

熱鍍鋅鋼板鍍層合金化過程鐵-鋅相變的原位觀察

格式:pdf

大小:1.1MB

頁數:6P

4.5

用esem原位觀察了鋁含量不同的兩種熱鍍鋅鋼板合金化過程中鍍層表面和斷面鐵-鋅合金相的生長,并用gdoes分析了鍍層中元素分布和相結構的變化。實驗結果表明:鋁含量對熱鍍鋅鋼板合金化過程中鍍層結構的變化具有重要的影響。鋁含量為0.13%時,鍍層從ζ相的形成到轉變為δ相的過程是均勻進行的,鐵-鋅合金相均勻地生長,鍍層的相結構以δ相為主;鋁含量為0.22%時,界面處的鐵-鋅反應不能同時進行,合金化過程局部被延遲,鍍層中形成了大量的暴發組織,ζ相及δ相的形成時間不同且不能均勻有序地形成,鍍層的相結構是δ和ζ相的混合物。

高r值型高強度合金化熱鍍鋅鋼板的開發

格式:pdf

大小:192KB

頁數:1P

4.4

據《日新制鋼技報》(1991,no.64,p57~65)報道,汽車制造廠最近正在擴大應用高強度鋼板,目的是通過薄壁化來減輕車體重量,從而降低油耗,以便與cafe(corporatedaveragefueleconomy,全公司平均油耗——美國政府公布的油耗標準)限制相適應。此外,為了提高車體的防銹能力。正在擴大使用表面處理鋼板,特別是合金化熱鍍鋅

高r值型高強度合金化熱鍍鋅鋼板的開發

格式:pdf

大小:530KB

頁數:4P

4.5

以復合含有nb、ti的if鋼的成分為基本成分,并添加適量的mn、p元素,在適當的生產條件,開發出了兩種深沖性優良的390mpa級和440mpa級高強度合金化熱鍍鋅鋼板。經過對質量特性的測定,證明效果良好。

IF鋼合金化熱鍍鋅鋼帶表面缺陷最新文檔

超深沖合金化熱鍍鋅鋼DX53D+ZF的組織結構分析

格式:pdf

大小:971KB

頁數:4P

4.7

分析了深沖合金化熱鍍鋅鋼dx53d+zf的鍍層組織結構和微觀成分,測試了試驗鋼的拉伸性能、成型性能和抗粉化性能特性。分析結果表明,產品具有良好的塑性應變性能,鍍層厚度分布均勻;結構細小致密;鍍層鐵含量平均為10%,梯度變化平緩。

汽車用合金化熱鍍鋅鋼板的發展趨向

格式:pdf

大小:315KB

頁數:5P

4.4

論述了國內外汽車用合金化熱鍍鋅鋼板的發展趨向。簡要介紹了合金化熱鍍鋅if鋼的傳統強化方法和新強化技術的應用,并指出該鋼種主要是在保證優良成型性能的前提下逐漸向高強化方向發展;詳細介紹了340mpa級別合金化熱鍍鋅烘烤硬化鋼的開發情況,指出該鋼種主要向易成型、抗粉化和抗時效方向發展;簡要介紹了合金化熱鍍鋅低碳當量型高強鋼和雙相鋼的開發進展情況,指出該鋼種主要向易成型方向發展。還簡述了目前合金化熱鍍鋅trip鋼的開發進展情況,并指出我國應大力發展汽車用合金化熱鍍鋅鋼板,特別是高強度級別的合金化熱鍍鋅鋼板,以滿足我國飛速發展的汽車工業需求。

合金化熱鍍鋅鋼板抗粉化性能的研究進展

格式:pdf

大小:659KB

頁數:4P

4.4

綜述了合金化熱鍍鋅鋼板抗粉化性能的研究進展,重點論述了鍍層相結構的形成機理和鍍層相結構對鍍層抗粉化性能的影響,同時介紹了鍍層抗粉化性能的其它影響因素。

合金化熱鍍鋅鋼板的性能影響因素及研究進展

格式:pdf

大小:210KB

頁數:6P

4.7

敘述了影響合金化熱鍍鋅板性能的各種因素,包括鍍鋅原板(鋼板品種、表面質量、微合金化元素)、熱浸鍍及合金化過程工藝參數、鋅鍋內化學元素、鍍層相組成等對合金化熱鍍鋅板最終質量的影響。分析了dp、trip鋼等先進高強鋼熱鍍鋅及合金化過程中出現的問題,針對這些問題,給出了各鋼種的最佳合金化工藝及適用沖壓等使用條件要求的鍍層相組成。

合金化熱鍍鋅鋼板的抗粉化影響因素

格式:pdf

大小:157KB

頁數:未知

4.4

從熱鍍鋅板鍍層的合金化機理著手,綜述了鍍鋅基板、鋅液成分、鍍層結構、合金化溫度和時間等方面對合金化熱鍍鋅板鍍層的抗粉化性能的影響。

含Ti的合金化熱鍍鋅鋼板的鍍層結構及相變規律的研究

格式:pdf

大小:134KB

頁數:5P

4.8

對汽車用基板含微ti的熱浸鍍鋅板進行合金化處理,用光學顯微鏡和掃描電鏡觀察了合金化鍍層的組織形貌,并用x射線衍射方法和電子探針分析了合金層的相組成。研究表明,合金層的組織結構與合金化溫度有關,并提出了合金化過程中的三種相變模式。

汽車用合金化熱鍍鋅鋼板的發展方向

格式:pdf

大小:54KB

頁數:1P

4.6

隨著汽車向節能、環保、安全、舒適方向發展,車身向輕量化發展的同時,對耐蝕性能和抗沖撞性能的要求也越來越高,加上來自鋁、鎂、塑料等材料的競爭壓力,迫使汽車用鋼板向經過涂鍍處理的高強化發展。

IF鋼合金化熱鍍鋅鋼帶表面缺陷相關

文輯推薦

知識推薦

百科推薦

職位:城鄉規劃師

擅長專業:土建 安裝 裝飾 市政 園林