印度東氣西輸工程CRC自動焊設備及焊接工藝

格式:pdf

大小:438KB

頁數:4P

印度\"東氣西輸管道工程\"全長1380km,全線采用api5lx70級高強度鋼管,管徑φ1219mm(48英寸),三種壁厚17.2mm、20.7mm和25.4mm,中國石油天然氣管道局承攬了其中的6個標段,共計1071.5km。工程中首次引進了crc的全套自動焊設備,該設備性能穩定且填充蓋面采用雙焊炬,提高了焊接效率,保證了焊接施工進度。管道局研究院焊接中心依據api1104標準及業主規范針對該設備進行了焊接工藝評定工作,為印度工程提供了高效且切實可行的工藝方案。介紹了crc自動焊設備,并結合工程特點,闡述其焊接工藝及其應用情況。

油氣長輸管道自動焊接工藝技術研究

格式:pdf

大小:132KB

頁數:1P

為實現復雜施工環境下的管道自動焊接,利用自保護藥芯焊絲具有較好的全位置焊接性、良好的脫渣性與電弧穩定性、未熔合缺陷低、無需保護氣體、在風速小于8m/s時不需采用任何防風措施的優勢。管道自動焊接系統整體性能穩定,焊接過程平穩,可有效提高焊接過程的連續性與穩定性,焊接接頭的內在質量、外觀成形、力學性能都滿足管線的焊接標準要求,且焊接時不需防風棚,可有效降低管道焊接綜合成本。

編輯推薦下載

核島主設備穩壓器加熱器全自動焊接工藝

格式:pdf

大小:1.0MB

頁數:6P

4.8

針對核島主設備穩壓器加熱器焊接接頭特殊的接頭形式和焊接要求,采用全自動氬+氦弧焊進行超低碳奧氏體不銹鋼薄壁小管對接焊接工藝。為確保焊縫質量和熔透性,針對特殊的焊縫結構形式,進行了反復的工藝試驗。結果表明:接頭結構、焊接材料、焊接設備、保護氣體、焊接程序、裝配質量和鎢極質量都直接影響最后的焊接質量和焊縫反面熔透性。摸索出了一套完整的焊接工藝,順利完成了加熱器焊縫的焊接。

CRC管道全自動焊接工藝與應用熱門文檔

不銹鋼風管自動焊接工藝與設備應用

格式:pdf

大小:102KB

頁數:1P

4.3

介紹了不銹鋼風管自動焊接工藝與設備在某工程中的應用,并針對焊接風管加工相關設備配置及操作提出了的幾點注意事項。

大口徑管道自動焊接

格式:pdf

大小:1.2MB

頁數:4P

4.5

大口徑管道自動焊接 隨著自動焊的普及,尤其是分包商購買自動焊應用于現場管道焊 接之后,如何加大自動焊的施工范圍,是管道公司在實際施工過程中 的一直探討的一個課題。下面簡要說一下大口徑(dn500以上)管道 自動焊接。 目前比較成熟的方法主要有兩種: 一、制作簡單工裝;主要解決變位機與管段焊縫的同心問題, 對于自動焊來說,常見的就是以下三種方式: 1)不帶彎頭的管段焊縫焊接。見圖一; 圖一:大口徑直管段管道焊縫自動焊示意圖 2)假管的使用。見圖二; 圖二假管使用示意圖 3)對于彎管變位機,假管(一般為彎頭)做配重,目的是為 了平衡重心(通常說的s彎)。見圖三; 圖三假管做配重 4)實際應用圖片。見圖四、五; 圖四中天合創項目dn900焊縫自動焊 圖五中天合創項目dn1000管道焊縫自動焊 二、將焊機整體墊高; 1)焊機墊高是解決彎頭較大造成變位機旋轉距離不夠

管道全位置自動焊接技術

格式:pdf

大小:135KB

頁數:3P

4.8

管道全位置自動焊接技術 管道全位置自動焊接就是指在管道相對固定的情況下,焊接小車帶動焊槍沿軌道圍繞管壁運 動,從而實現自動焊接。一般而言,全位置自動焊接裝置由焊接小車、行走軌道、自動控制 系統等部分組成。研制全位置自動焊接裝置的目的就是為了提高焊接質量和勞動生產率、減 輕工人的勞動強度。 1焊接小車 焊接小車是實現自動焊接過程的驅動機構,它安裝在焊接軌道上,帶著焊槍沿管壁作圓 周運動,是實現管口自動焊接的重要環節之一。焊接小車應具有外形美觀、體積小、重量輕、 操作方便等特點。它的核心部分是行走機構、送絲機構和焊槍擺動調節機構。行走機構由電 機和齒輪傳動機構組成,為使行走電機執行計算機控制單元發出的位置和速度指令,電機應 帶有測速反饋機構,以保證電機在管道環縫的各個位置準確對位,而且具有較好的速度跟蹤 功能。送絲機構必須確保送絲速度準確穩定,具有較小的轉動慣

PWT自動根焊+藥芯半自動焊管道焊接工藝

格式:pdf

大小:857KB

頁數:6P

4.3

結合長輸管道工程實踐,分析并研究了國內外不同的管道焊接工藝。提出了pwt自動根焊+藥芯半自動焊的管道新型焊接工藝。試驗研究和應用實踐的結果表明,該新型焊接工藝性能優異,焊接質量上乘,焊接速度快,經濟效益顯著,具有推廣使用價值。

CRC管道全自動焊接工藝與應用精華文檔

鋁合金MIG自動焊焊接工藝

格式:pdf

大小:715KB

頁數:4P

4.7

研究了鋁合金車體單絲和雙絲mig自動焊的焊接方法,通過焊接對比試驗,分析焊接接頭的組織和力學性能,總結出兩種焊接方法的最佳工藝參數。試驗結果表明,雙絲mig自動焊接具有焊接速度快、熱輸入小、焊縫組織晶粒細小均勻、接頭力學性能良好、生產效率高等優點,適用于鋁合金車體批量焊接生產。

大型儲罐倒裝自動焊焊接工藝

格式:pdf

大小:61KB

頁數:2P

4.5

在現代石油化工建設中,大型立式鋼制儲罐是石油化工行業非常重要的儲運設備,在蘭州—鄭州—長沙成品油管道工程(鄭州分輸泵站)建設中,采用了大型儲罐倒裝自動焊施工工藝,該新工藝施工工期短、輔助用料少、安裝質量好,并保證安全。

自動保護藥芯焊絲半自動焊接工藝規程

格式:pdf

大小:1.9MB

頁數:12P

4.5

中國石油天然氣管道局企業標準 q/gd0220—1998 目次 前言 l 2 3 4 5 6 7 8 9

管板自動焊的應用及10鋼/16Mn管板自動焊接工藝

格式:pdf

大小:724KB

頁數:3P

4.7

南京某石化企業在焊接10鋼/16mn管板自動焊tig焊。介紹了管板自動焊的操作要求和操作注意事項,分析管板與管子連接接頭泄露的原因,并提出改進換熱器芯子制造工藝的方法。以10鋼/16mn管板自動焊接為例,介紹管板的角接填絲tig焊接工藝,選取合理的保護措施以及適當的焊接參數,確保了焊接接頭質量,對實際生產中碳鋼換熱管和16mn鍛管板的焊接具有一定的指導意義。

CRC管道全自動焊接工藝與應用最新文檔

大型儲罐倒裝法施工立焊自動焊接工藝

格式:pdf

大小:162KB

頁數:2P

4.5

發展大型儲罐倒裝法施工技術過程中,為了全面實現倒裝法施工罐壁立縫的全自動焊接,從焊機結構改善、罐壁組裝工序調整、焊接工況改進等方面開展工作,創造出全自動氣電立焊焊接的作業條件,并制定相適應的焊接工藝,最終實現了罐壁立縫的氣電立焊焊接。相較于正裝法立縫自動焊接工藝,倒裝法立縫自動焊接在地面操作實施,操作更加便利、安全,質量更易于控制。

提高Ф813管道全自動焊接一次合格率

格式:pdf

大小:11KB

頁數:1P

4.6

249 2017年第3期科學管理 1?選題理由? 天津lng項目輸氣管道干線工程采用x70(l485)鋼 材,規格為ф813×14.4/16,該工程地形以平原地區為 主,為全位置管道自動焊的推廣和使用提供了絕佳的條 件。但是,在上線施工前的焊接工藝研究、施工現場模擬 階段以及在天津lng施工現場實際應用前期過程中全自動 焊接一次合格率較低,容易出現未熔合和氣孔缺陷,全自 動焊接設備和焊接操作技術對于焊工來說還需要一定的提 高和適應。為了成功推廣與應用公司與洛陽德平科技股份 有限公司共同研發的全自動焊接設備,提高全自動焊接一 次合格率,讓焊工熟練掌握全自動設備操作技術。 2?現狀調查 針對全自動焊接技術模擬應用階段的焊口合格率做了 統計,模擬階段共檢測拍片40道口,一次合格32道口,合 格率為80%;現場應用前期階段共檢測拍片65道口,一次 合格53道口,合

油罐車Q345鋼埋弧自動焊接工藝試驗研究

格式:pdf

大小:3.0MB

頁數:10P

4.7

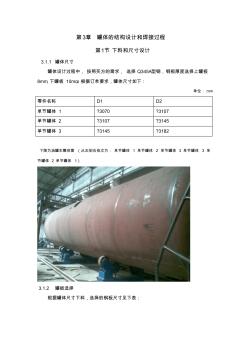

第3章罐體的結構設計和焊接過程 第1節下料和尺寸設計 3.1.1罐體尺寸 罐體設計過程中,按照買方的需求,選擇q345a型鋼,鋼板厚度選擇上罐板 8mm,下罐板10mm。根據訂單要求,罐體尺寸如下: 單位:mm 零件名稱d1d2 單節罐體1?3070?3107 單節罐體2?3107?3145 單節罐體3?3145?3182 下圖為油罐車整體圖(從左到右依次為:單節罐體1單節罐體2單節罐體3單節罐體3單 節罐體2單節罐體1) 3.1.2罐板選擇 根據罐體尺寸下料,選擇的鋼板尺寸見下表: 單位:mm 上罐板18×2000×4930 上罐板28×2000×4990 上罐板38×2000×5040 下罐板110×2000×4930 下罐板210×2000×4990 下罐板310×2000×

薄壁不銹鋼拼板自動焊接工藝研究(論文)

格式:pdf

大小:274KB

頁數:4P

4.4

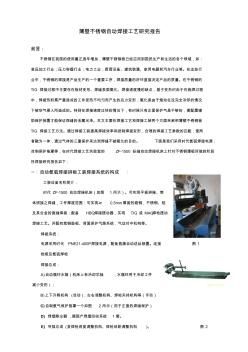

薄壁不銹鋼自動焊接工藝研究報告 前言: 不銹鋼在我國的使用量正逐年增加,薄壁不銹鋼板已經應用到國民生產和生活的各個領域,如: 食品加工行業;壓力容器行業;電力工業;廚房設備、建筑裝潢、家用電器和汽車行業等。在這些行 業中,不銹鋼的焊接是產品生產的一個重要工序,焊接質量的好壞直接決定產品的質量。在不銹鋼的 tig焊接過程中主要存在板材變形、焊縫表面氧化、焊接速度慢的缺點,基于變形時由于在施焊過程 中,焊接熱積累嚴重造成的工件受熱不均勻而產生的應力變形,氧化是由于熔池在沒完全冷卻的情況 下被空氣侵入所造成的。特別在焊接速度過快的情況下,有時候只有正面保護氣是不夠的,要配置輔 助保護裝置才能保證焊縫的金屬光澤。本文主要在焊接工藝和焊接工裝兩個方面來闡明薄壁不銹鋼板 tig焊接工藝方法。通過焊接工裝提高焊接效率和控制焊接變形,合理的焊接工藝參數的匹配,使兩 者融為一體,通過氣體的三重保護來達到

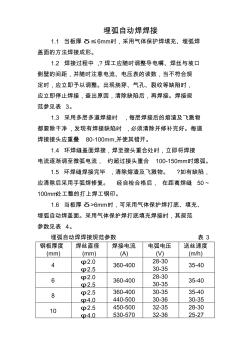

埋弧自動焊接規范

格式:pdf

大小:28KB

頁數:2P

4.8

埋弧自動焊焊接 1.1當板厚δ≤6mm時,采用氣體保護焊填充、埋弧焊 蓋面的方法焊接成形。 1.2焊接過程中,?焊工應隨時調整導電嘴、焊絲與坡口 側壁的間距,并隨時注意電流、電壓表的讀數,當不符合規 定時,應立即予以調整。出現燒穿、氣孔、裂紋等缺陷時, 應立即停止焊接,查出原因,清除缺陷后,再焊接。焊接規 范參見表3。 1.3采用多層多道焊接時,每層焊接后的熔渣及飛濺物 都要除干凈,發現有焊接缺陷時,必須清除并修補完好。每道 焊接接頭應重疊80-100mm,并使其錯開。 1.4環焊縫蓋面焊接,焊至接頭重合處時,立即將焊接 電流逐漸調至微弧電流,約超過接頭重合100-150mm時熄弧。 1.5環焊縫焊接完畢,清除熔渣及飛濺物。?如有缺陷, 應清除后采用手弧焊修復。經自檢合格后,在距離焊縫50~ 100mm處工整的打上焊工鋼印。 1.6當板厚δ>6m

半自動焊接工裝在翼箱焊接中的應用

格式:pdf

大小:250KB

頁數:未知

4.4

為提高裝載機前車架翼箱部件的焊接效率和品質,根據翼箱的結構特點,自行設計了翼箱背縫和圓搭半自動焊接工裝。此工裝結構簡單,造價較低,使用方便,且可靠性好,可供諸多結構件半自動焊接工裝做設計的借鑒參考。

鋁合金厚板對接自動焊焊接工藝優化

格式:pdf

大小:184KB

頁數:3P

4.6

在車鉤座組成自動焊焊接過程中,射線探傷多次發現線性顯示,通過宏觀金相分析確認缺陷為焊縫側壁未熔合,多次返修嚴重影響了工件的焊接質量及生產進度。本文結合常見的未熔合產生原因,同時將車鉤座組成與車鉤面板自動焊工藝進行對比,并進行了一系列的試驗及分析,對車鉤座自動焊工藝進行優化,最終通過優化車鉤座自動焊焊縫填充分布和焊接參數等措施,基本上解決了車鉤座自動焊的未熔合問題,射線探傷一次合格率提高到90%以上,提高了生產效率。

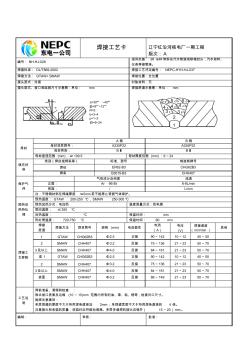

管道焊口焊接工藝卡

格式:pdf

大小:482KB

頁數:6P

4.5

焊接工藝卡遼寧紅沿河核電廠一期工程 版次:a 編號:nh-hj-028 適用范圍:3#&4#常規島汽水管道或聯箱封頭,汽水取樣、 儀表等接管座。 焊接標準:dl/t869-2002焊接工藝評定編號:nepc-hyh-hj-037 焊接方法:gtaw+smaw焊接位置:全位置 接頭型式:對接襯墊材料:無 接頭型式、坡口和組裝尺寸示意圖:單位:mm a=30°~40° β=8°~12° r=5 b=3~4 p=1~2 δ=9~24 r 焊接層道示意圖:單位:mm 1 2 3132 414243 515253 母材 a側b側 母材材質牌號:a335p22a335p22 母材類別:bⅰbⅰ 母材直徑范圍(mm):≥109.5母材厚度范圍(mm):9~24 填充材 料 類別(焊絲或焊條等)標準、型號制造商

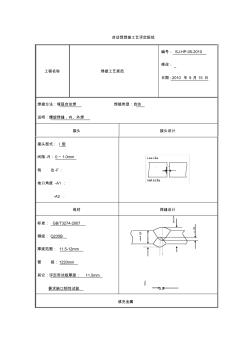

自動焊焊接工藝評定Q235B

格式:pdf

大小:370KB

頁數:22P

4.4

自動焊焊接工藝評定規范 工程名稱焊接工藝規范 編號:sj-hp-05-2010 修改: 日期:2010年9月15日 焊接方法:埋弧自動焊焊接類型:自動 說明:螺旋焊縫,內、外焊 接頭接頭設計 接頭型式:i型 間隙-r:0~1.0mm 鈍邊-f: 坡口角度-a1: -a2: 母材焊縫設計 標準:gb/t3274-2007 鋼級:q235b 厚度范圍:11.5-12mm 管徑:1220mm 其它:評定用試板厚度:11.5mm 要求缺口韌性試驗3.5 填充金屬 11 .5 > 0 0- 2. 4 0- 3 焊接方法:saw(內焊)saw(外焊) 焊絲牌號:er50-6er50-6 規格:4.0mm4.0mm 焊劑型號:sj301sj301 焊接電流:750a800a 電弧電壓:3

CRC管道全自動焊接工藝與應用相關

文輯推薦

知識推薦

百科推薦

職位:高級電氣工程師

擅長專業:土建 安裝 裝飾 市政 園林